4 Umgang mit Geräten und Einrichtungen

4.1 Umgang mit Druckgasflaschen

4.1.1 Kennzeichnung von Druckgasflaschen

Neben der Gasversorgung aus Tanks werden die in der Autogentechnik benötigten Gase vorwiegend in Druckgasflaschen bereitgestellt. Sie können damit sicher und wirtschaftlich transportiert, gelagert und zum Verbrauch bereitgehalten werden.

Gasflaschen für Sauerstoff, Druckluft und Brenngase unterliegen in der Benutzung der Betriebssicherheitsverordnung. Konstruktion, Fertigung und Prüfung vor Inbetriebnahme der Gasflaschen müssen entsprechend den Forderungen der Druckgeräterichtlinie erfolgen.

Beim Transportieren von Druckgasflaschen auf öffentlichen Straßen sind die Bedingungen nach ADR einzuhalten.

Für das Lagern von Druckgasflaschen gelten die Forderungen der Technischen Regel für Gefahrstoffe (TRGS) 510.

Auf der Schulter der Gasflaschen sind wichtige Daten eingeprägt (Gasart, Betriebsdruck, Prüfdruck, Prüfdaten, Eigentümer bzw. Hersteller und bei Acetylen auch die Kennzeichnung der porösen Masse).

Die wichtigsten Informationen zum Inhalt der Gasflaschen, der Gasbenennung, den Eigenschaften, dem Hersteller und zu Gefahrensätzen (H-Sätze) und Sicherheitssätzen (P-Sätze) enthält der Gefahrgutaufkleber auf der Flaschenschulter (Abb. 4).

Abb. 4 Gefahrgutaufkleber

| Nach DIN EN ISO 7225 müssen nunmehr bei Gasgemischen auch die einzelnen Bestandteile aufgeführt werden. |

Ein Sicherheitsdatenblatt muss vorliegen.

Der dargestellte Gefahrgutaufkleber erfüllt die Anforderungen der Transportvorschriften (GGVSE/GGVE) und enthält, z. B. für technischen Sauerstoff, folgende Informationen:

- Risiko- und Sicherheitssätze

- Gefahrzettel

- Zusammensetzung des Gases bzw.des Gasgemisches

- Produktbezeichnung des Herstellers

- EWG-Nummer bei Einzelstoffen oder das Wort "Gasgemisch"

- Vollständige Gasbenennung nach GGVSE

- Herstellerhinweis

- Name, Anschrift und Telefonnummer des Herstellers

Abb. 5 Farbkennzeichnung für Gasflaschen nach DIN EN 1089-3 (technische Gase)

Die Farbkennzeichnung dient als zusätzliche Information über die Eigenschaften der Gase (brennbar, oxidierend, giftig usw.) und erleichtert Rückschlüsse zu Verhaltensregeln, wenn der Gefahrgutaufkleber wegen zu großer Entfernung nicht lesbar ist.

Mit der Umsetzung der europäischen Norm DIN EN 1089-3 "Farbkennzeichnung von Gasflaschen" wurde die Kennzeichnung neu und in der EU einheitlich geregelt. In einer Übergangsfrist, die am 1. Juli 2006 endete, waren alte und neue Kennzeichnung parallel anzutreffen. Die neue Kennzeichnung wurde dabei durch ein "N" auf der Flaschenschulter hervorgehoben.

Nach Ende der Übergangsfrist sind nur noch die in DIN EN 1089-3 festgelegten Farbkennzeichnungen zulässig.

Für Flüssiggasflaschen gibt es keine einheitliche Farbkennzeichnung. Sie sind an der Bauform zu erkennen.

Bisher wurden die Ventilanschlüsse nicht EU-einheitlich geregelt. Es gelten nationale Festlegungen.

Zum Vermeiden von Verwechslungen haben in Deutschland die Flaschenventile für verschiedene Gasgruppen unterschiedliche Anschlüsse (z. B. Bügelanschluss für Acetylen, Linksgewinde für andere brennbare Gase, Rechtsgewinde für unbrennbare Gase, Sauerstoff und Druckluft). Dazu kommen noch Gewinde verschiedener Größen für unterschiedliche Flaschendrücke und/oder verschiedene Gase.

Die Verwendung von Übergangsstücken ist untersagt.

4.1.2 Inhalt der Druckgasflaschen

Bei verdichteten Gasen, zum Beispiel Sauerstoff, Druckluft, Wasserstoff, kann der Inhalt einer Flasche annähernd wie folgt ermittelt werden:

| I = p · V | I Gasinhalt in Liter unter Normaldruck p Fülldruck in bar V Rauminhalt der Flasche in l |

Sauerstoffflaschen haben meist einen Fülldruck von 200 bar. Für eine 50-l-Flasche ergibt sich somit ein Inhalt von:

I = p · V = 200 · 50 = 10 000 l

Dieser Wert entspricht nicht exakt der möglichen Entnahmemenge. In Abhängigkeit vom Hinterdruck, der am Druckregler eingestellt wurde, verbleibt ein Restdruck, und damit Restinhalt, in der Flasche.

Acetylen ist in Flaschen als gelöstes Gas enthalten. Es kann als unstabiles Gas nicht so hoch verdichtet werden wie zum Beispiel Wasserstoff.

Für die Speicherung ist die in jeder Acetylenflasche aus Sicherheitsgründen vorhandene poröse Masse mit einem Lösemittel - meist Aceton – getränkt, das Acetylen in großen Mengen lösen kann.

Der höchstzulässige Druck der Füllung einer Acetylenflasche ist meist auf 18 bar bei 15 °C festgelegt. Der Druck in der Flasche ändert sich in Abhängigkeit von der Außentemperatur, zum Beispiel bei 25 °C ca. 22 bar; bei 0 °C etwa 13 bar.

Eine 40-l-Acetylenflasche enthält bis zu 7210 l Acetylen bei 15 °C; das höchste Füllgewicht einer derartigen Flasche darf 8,0 kg Acetylen nicht überschreiten. Dieser Flasche dürfen kurzzeitig bis zu 1000 l/h Acetylen entnommen werden. Als Dauerentnahme sind jedoch nur 600 bis 700 l/h zulässig.

Bei größeren Entnahmemengen müssen daher mehrere Flaschen zu einer Batterie zusammengefasst werden, oder die Entnahme muss aus einem Flaschenbündel erfolgen.

Flüssiggas, zum Beispiel Propan, ist in der gefüllten Flüssiggasflasche überwiegend im flüssigen Zustand enthalten. Im Bereich oberhalb des Flüssigkeitsspiegels ist es jedoch als Gas vorhanden. Die Entnahme erfolgt in der Regel auch aus der Gasphase. Durch die Druckverringerung bei Entnahme verdampft weiteres Flüssiggas. So stellt sich immer wieder ein Gleichgewicht zwischen Propan im flüssigen und im gasförmigen Zustand in der Flasche ein.

Zu beachten ist jedoch, dass zum Verdampfen große Wärmemengen notwendig sind. Mit der sich daraus ergebenden Temperaturabsenkung der Flüssigphase, die dann auch als "Vereisung" der Flasche erkennbar wird, besteht die Gefahr, dass der Flaschendruck unter den erforderlichen Versorgungsdruck der Verbrauchsgeräte absinkt. Das führt dazu, dass solche Flaschen oftmals als "leer" angesehen werden, obgleich nach Temperaturanpassung weitere Entnahme möglich wäre.

Da 1 kg flüssiges Propan ein Volumen von 1,96 l einnimmt und sich bei Übergang in den gasförmigen Zustand auf das 260-fache dieses Volumens ausdehnt, ergibt sich für eine 11-kg-Flüssiggasflasche ein Inhalt von 5 600 l gasförmigem Propan (11 kg · 1,96 l/kg · 260 = 5 600 l).

4.1.3 Handhabung und Lagerung von Druckgasflaschen

Druckgasflaschen sind so zu handhaben, dass sie nicht beschädigt werden. Es ist darauf zu achten, dass sie keiner starken Erwärmung ausgesetzt werden. Während des Transports und bei der Gasentnahme sollten die Druckgasflaschen möglichst stehen. Sie dürfen nicht geworfen oder mit Magneten transportiert werden. Der Transport muss immer mit aufgesetzter Ventilschutzeinrichtung erfolgen.

Die Druckgasflaschen müssen immer gegen Umfallen gesichert werden.

Die Technische Regel für Gefahrstoffe (TRGS) 510 legt die grundsätzlichen Forderungen für die Lagerung von Druckgasflaschen fest.

Grundsätzlich gilt, dass in Arbeitsräumen nur Druckgase bis zu einer Maximalmenge von 2,5 l gelagert werden dürfen. Darüber hinaus gehende Mengen sind in Lagern aufzubewahren. Wegen der einfacheren Handhabung und der geringeren baulichen und organisatorischen Maßnahmen sollte die Lagerung im Freien gegenüber einer Lagerung in Lagerräumen bevorzugt werden.

Für Brenngase und Sauerstoff werden nach TRGS 510 bei Lagermengen über 200 kg weitere Sicherheitsmaßnahmen notwendig.

4.1.4 Befördern von Druckgasflaschen

Immer wieder ereignen sich bei der Beförderung von Druckgasflaschen schwere Unfälle, vor allem von Druckgasflaschen schwere Unfälle, vor allem in geschlossenen und in Werkstatt-Fahrzeugen.

Mangelnde Lüftung in Verbindung mit angeschlossenen Druckreglern und ungesicherte Gasflaschen oder offene Gasflaschenventile sind dabei wesentliche Unfallursachen.

Die Gefahrgutverordnung Straße, Eisenbahn und Binnenschiffahrt (GGVSEB) sowie das ADR regeln für den öffentlichen Bereich Anforderungen an Fahrzeug, Kennzeichnung und mitzuführende Dokumente sowie Personal bei der Beförderung von Gasflaschen.

Es ist zu beachten, dass auf öffentlichen Straßen Gefahrgut, also auch Gase der Schweißtechnik, nur in zugelassenen und vollständigen Verpackungen befördert werden dürfen. Bei Druckgasflaschen schließt diese Vollständigkeit auch wirksame Schutzeinrichtungen für Flaschenventile ein.

Außerdem wird die Verwendung geeigneter Fahrzeuge gefordert. Das sind in der Regel Fahrzeuge in offener Bauart.

Müssen kurzzeitig als Ausnahme Fahrzeuge geschlossener Bauart verwendet werden, sind dabei die besonderen Gefahren zu berücksichtigen. Bei Einsatz geschlossener Fahrzeuge zum Transport brennbarer Gase ohne ausreichende Lüftung (z. B. Kleintransporter in Serienausstattung) ist es keinesfalls ausreichend, den nach Ausnahme CV 36 ADR vorgesehenen Aufkleber "Türen vorsichtig öffnen" anzubringen. Damit werden die bei solchen Serienfahrzeugen vorhandenen Zündquellen nicht beseitigt. Es kann sogar zu einer höheren Gefährdung führen, wenn durch sehr langsames Öffnen der Türen Lichtbögen an Schaltern auftreten. Auch ist bei derartigen Kleintransportern meist keine Trennung von Bedien- und Laderaum vorhanden, so dass ständig Zündquellen aktiv sind.

Für Transporte eines Unternehmens für die eigene Versorgung in Verbindung mit dem Hauptgewerk oder auch für Kleinmengentransporte sind entsprechende Ausnahmeregelungen mit Erleichterungen zur Fahrzeugausrüstung, zu mitzuführenden Dokumenten und zu Forderungen an die Personalausbildung enthalten.

So müssen zum Beispiel keine Warntafeln am Fahrzeug angebracht und lediglich ein 2-kg-ABC- Löscher zur Bekämpfung von Bränden im Motorraum oder in der Fahrzeugelektrik mitgeführt werden. Fahrpersonal muss keine Gefahrgutausbildung nachweisen. Eine Unterweisung aller am Transport von Druckgasflaschen Beteiligten ist jedoch erforderlich. Rauchverbot gilt generell bei Be- und Entladearbeiten und auch während des Transports, wenn brennbare Gase oder Sauerstoff mit Fahrzeugen befördert werden, deren Kabine nicht gasdicht vom Laderaum getrennt ist.

Es wird empfohlen, bei solchen Kleinmengentransporten einen Lieferschein nach Anlage 10.2 dieser DGUV Information mitzuführen, der Absende- und Zielort sowie Art und Menge des mitgeführten Gefahrguts beinhaltet, einschließlich des Nachweises, dass die 1000-Punkte-Grenze nicht überschritten wird.

| Anhang B der GGVSEB enthält einzusetzende Maßeinheiten und Faktoren zur Bestimmung der Freigrenzen, innerhalb derer der Transport nach den vereinfachten Bedingungen als Kleinmengentransport gilt. |

| Das DVS-Merkblatt 0211 "Druckgasflaschen in geschlossenen Kraftfahrzeugen" gibt Hinweise, welche Mindestvoraussetzungen für eine funktionierende Lüftung zu erfüllen sind. |

| Anlage 10.3 dieser DGUV Information zeigt ein Beispiel für die Ermittlung der "Gefahrgutpunkte" gemäß Kleinmengenregelung. |

Es ist zu beachten, dass nur der Transport von Kleinmengen, nicht aber die Lagerung von Druckgasflaschen in geschlossenen Fahrzeugen, die nicht für ständige Flaschenaufstellung ausgerüstet sind, erlaubt ist. Das bedeutet, dass die Flaschen erst unmittelbar vor Abfahrt eingeladen werden dürfen, der Zielort auf direktem Wege erreicht wird und die Flaschen unmittelbar nach Ankunft am Zielort aus dem geschlossenen Fahrzeug entfernt werden.

Das Nichtbeachten dieser Grundsätze hat auch in jüngster Zeit zu schweren Unfällen, Explosionen und Bränden von Kleintransportern und PKW geführt.

Für sicheren innerbetrieblichen Transport gibt die Technische Regel TRBS 3145/TRGS 745 wichtige Hinweise.

Folgende Grundsätze sind für den Transport von Druckgasflaschen zu beachten:

- Sicherung der Druckgasflasche bei der Beförderung

- Ausreichende Lüftung bei der Beförderung in Fahrzeugen geschlossener Bauweise

- Schutz der Flasche und des Flaschenventils

- Sorgsames Verschließen der Flaschenventile und wiederkehrende Prüfung der Dichtheit

Es muss selbstverständlich sein, Druckregler abzubauen, die Ventile dicht zu schließen, - wenn erforderlich, zusätzlich die Ventilschutzmuttern aufzuschrauben - und die Ventile durch Aufsetzen und Befestigen der vorgesehenen Ventilschutzeinrichtungen (Ventilschutzkappen, Schutzkörbe o. Ä.) vor Beschädigung zu schützen.

4.1.5 Aufstellen von Druckgasflaschen

Das Aufstellen von Druckgasflaschen umfasst nach TRGS 3145/TRBS 745 sowohl das Bereithalten für eine unmittelbar bevorstehende Entnahme als auch die Entnahme aus angeschlossenen Druckgasflaschen.

Zur Gasentnahme angeschlossene Gasflaschen und Flaschenbatterien dürfen – genau wie gelagerte Flaschen – nicht in Haus- und Stockwerksfluren, Treppenräumen, Durchgängen und Durchfahrten, in deren unmittelbarer Nähe sowie an Rettungs- oder Fluchtwegen aufgestellt werden. Auch in bewohnten oder der Öffentlichkeit zugänglichen Räumen, in unmittelbarer Nähe leicht entzündlicher Stoffe und in ungenügend belüfteten Bereichen ist eine Flaschenaufstellung unzulässig.

Abweichungen sind nur dann möglich, wenn die Aufstellung zur Ausführung von Arbeiten vorübergehend notwendig ist und besondere Sicherungsmaßnahmen getroffen sind, zum Beispiel Absperrung, Lüftung.

Sowohl angeschlossene als auch Reserveflaschen sind gegen Umfallen zu sichern. Bewährt haben sich dafür feststehende oder fahrbare Gestelle, Schellen oder Ketten. Auch die Nutzung der speziellen Transportpaletten mit verstellbarem Riegel, in denen viele Gaslieferanten die Flaschen bereitstellen, ist eine gute Lösung.

Bei der Aufstellung von Gasflaschen wird gelegentlich übersehen, dass die Schlauchanschlussstutzen nicht auf andere Gasflaschen gerichtet sein dürfen. Deshalb müssen die Armaturen entsprechend geneigt oder die Flaschen gedreht werden.

Angeschlossene Einzelflaschen und Flaschenbatterien dürfen nicht erhitzt werden.

Es ist also nicht zulässig, die Flaschen in unmittelbarer Nachbarschaft von Schmiedefeuern, Öfen, Heizkörpern aufzustellen oder zu lagern oder sie durch Flammen, Lichtbogen oder Heißluftgebläse zu erhitzen.

Sonnenstrahlung gilt in unseren Breiten nicht als gefährliche Wärmeeinwirkung.

Flüssiggasflaschen – auch entleerte – müssen bei ihrer Lagerung und im Gebrauch für Schweißen, Schneiden und verwandte Verfahren stets aufrecht stehen.

Zum Schutz der Flaschenventile, Druckregler und Sicherheitseinrichtungen vor Verschmutzung oder Beschädigung sollten auch die Flaschen für andere Gase der Schweißtechnik nur stehend betrieben werden.

Vor allem bei Flüssiggasflaschen ist darauf zu achten, dass der Verbrauch der möglichen Verdampfungsleistung angepasst ist und Druckregler oder Flasche nicht vereisen.

Acetylenflaschen sind besonders sorgsam zu behandeln und dürfen keiner stoßartigen Belastung ausgesetzt werden. Acetylen als instabiles Gas kann auch ohne Sauerstoff zerfallen und große Wärmemengen freisetzen, die zu weiterem Acetylenzerfall führen.

Sicherheitseinrichtungen gegen Gasrücktritt und Flammendurchschlag werden deshalb auch für Einzelflaschenanlagen empfohlen.

Wenn Brände an Gasflaschen unmittelbar nach Ausbruch bemerkt werden, lassen sie sich im Allgemeinen durch geeignete Maßnahmen und umsichtiges Verhalten wirksam bekämpfen.

Das Flaschenventil muss unmittelbar nach Ausbruch des Brandes mit geschützter Hand geschlossen werden. Die Flasche ist zu kühlen und, wenn gefahrlos möglich, ins Freie zu bringen. Acetylenflaschen sind wegen des möglichen inneren Zerfalls über mehrere Stunden zu kühlen.

Bei anderen in der Schweißtechnik gebräuchlichen Brenngasen gilt jedoch, dass ein kontrollierter Abbrand austretender Brenngase eine "sichere" Methode zur Vermeidung einer Explosion ist, wenn keine Gefahr für Personen, Umgebung oder andere Druckgasflaschen besteht.

In jedem Fall müssen die im Sicherheitsdatenblatt vorgesehenen Maßnahmen eingeleitet werden.

Beim Brand der Armaturen einer Sauerstoffflasche ist das Flaschenventil möglichst sofort zu schließen, um einer Zerstörung des Druckreglers oder des Flaschenventils vorzubeugen.

Flaschen, die gebrannt haben oder einer Brandwirkung ausgesetzt waren, müssen deutlich gekennzeichnet, aus dem Betrieb entfernt und mit entsprechendem Hinweis an das Füllwerk zurückgegeben werden.

4.1.6 Umfüllen von Druckgasflaschen

Das Füllen von Druckgasflaschen erfolgt üblicherweise in Füllanlagen. In derartigen Anlagen nimmt entsprechendes Fachpersonal die Füllung vor. Dabei wird gleichzeitig sichergestellt, dass erforderliche Prüffristen eingehalten und notwendige Wartungs- oder Reparaturarbeiten veranlasst werden.

Nur für so genannte Handwerkerflaschen mit Flüssiggas und einem Rauminhalt von 1 Liter (Kleinstflasche) besteht eine Ausnahme. Hier können Handwerksleute in eigener Verantwortung die Flasche volumetrisch füllen - durch Umfüllen, allerdings ausschließlich mit einer dafür vorgesehenen und zugelassenen Einrichtung.

Um ein sicheres Umfüllen zu gewährleisten, sind eine Reihe technischer Schutzmaßnahmen zu beachten. Dazu gehören insbesondere Lüftung und Zündquellenfreiheit. Die Sachkunde der beauftragten Personen muss gewährleistet sein.

| Hinweise zum Füllen gibt die Fachbereichsinformation des DGUV-Sachgebietes Flüssiggas ("Volumetrisches Füllen von Handwerkerflaschen"). |

Das Umfüllen anderer Gase der Schweißtechnik, bis hin zu Acetylen, in eigener Regie wird immer wieder, besonders von kleineren Unternehmen und vom Schweißzubehörhandel, als erstrebenswertes Ziel benannt, um Brenngase angeblich bedarfsgerechter einsetzen zu können. Dazu werden technische Einrichtungen angeboten, die ein Umfüllen ermöglichen sollen.

Ist dabei sichergestellt, dass bei der Entnahme aus den kleinen Acetylenflaschen durch falsche Lage oder zu großen Bedarf nicht auch das Lösemittel Aceton entnommen wurde?

Gefahren ergeben sich dann beim erneuten Füllen. Eine sichere Acetylenspeicherung ist bei Acetonmangel nicht gewährleistet. Es besteht die Gefahr, so einen Acetylenzerfall einzuleiten.

Bei anderen Gasen, zum Beispiel Sauerstoff, besteht die Gefahr, dass vor allem ältere Flaschen mit zu hohem Druck befüllt werden. Auch das Füllen von Gasflaschen, deren Prüffrist abgelaufen ist, ist verboten.

Es kommt immer wieder zu schweren Unfällen, weil beim unsachgemäßen Umfüllen nicht darauf geachtet wird, dass nur das Gas eingefüllt werden darf, für das die Druckgasflasche vorgesehen ist.

Wirtschaftliche Vorteile, die eine Umfüllung durch Nutzer und Nutzerinnen rechtfertigen, scheinen äußerst fragwürdig.

Füllen oder Umfüllen sollte immer in entsprechenden Füllwerken erfolgen.

4.1.7 Flaschenbatterien

Bei größerem Verbrauch von Schweißgasen wird die Versorgung aus einzelnen Gasflaschen unwirtschaftlich oder gar unmöglich. Man koppelt daher mehrere Flaschen zu einer Flaschenbatterie zusammen. Diese Flaschenbatterie muss in einem gesonderten Raum oder im Freien aufgestellt werden, wenn sie aus mehr als 6 Flaschen besteht. Von dort wird das Gas über einen Hauptstellendruckregler auf Mitteldruck entspannt und vorwiegend durch Rohrleitungen, die je nach Baugröße der Anlage durch Sicherheitseinrichtungen (z. B. automatische Schnellschlussventile, Flammensperren) geschützt werden, zu den Verbrauchsstellen geführt. Hier können Entnahmestellendruckregler angeordnet sein, die den für die Verbrauchsanlage spezifischen Arbeitsdruck bereitstellen.

Ein Sonderfall der Flaschenbatterie ist das Flaschenbündel, bei dem alle Flaschen in einem Gestell über Rohrleitungen verbunden sind und gleichzeitig gefüllt werden. Auch die Entleerung erfolgt über einen zentralen Anschluss gleichzeitig.

Die Vorteile des Einsatzes von Flaschenbatterien gegenüber Einzelflaschen liegen in der zentralen Bedienung, in der Raumersparnis an den Arbeitsplätzen, in der Verminderung des innerbetrieblichen Flaschentransportes und nicht zuletzt in der größeren Sicherheit.

Wegen des großen Energiegehalts der Flaschenbatterien müssen die für Gasflaschen geltenden Sicherheitsbestimmungen besonders sorgfältig beachtet werden. Auf keinen Fall dürfen Einzelflaschendruckregler durch selbst gebaute Adapter als Hauptstellendruckregler eingesetzt werden.

Bei der Gefährdungsbeurteilung für Batterie- oder Flaschenbündelanlagen ist eine mögliche Explosionsgefährdung besonders zu beachten. Dabei ist neben der unmittelbaren räumlichen Ausdehnung des explosionsgefährdeten Bereichs um die Flaschen- oder Bündelanschlussstellen der Bereich der Abblaseleitungen von Sicherheitsventilen von besonderer Bedeutung.

| Erforderliche Maßnahmen sind gemäß TRGS 407 zu bestimmen und zu ergreifen. |

Das DVS- Merkblatt 0221 "Gasversorgungsanlagen für Schweißen, Schneiden und verwandte Verfahren – Empfehlungen für Prüffristen und die Gefährdungsbeurteilung" bietet Hilfestellung bei der sicherheitstechnischen Bewertung und Gefährdungsanalyse bestehender Gasversorgungsanlagen sowie bei der Festlegung erforderlicher Prüfungen und Prüffristen für die Gesamtanlage und deren sicherheitsrelevanten Bauteile.

4.1.8 Verdampferanlagen

Wenn große Mengen an Sauerstoff benötigt werden, wird heute immer häufiger die Anlieferung und Lagerung des Sauerstoffs in tiefkalt verflüssigtem Zustand genutzt.

Zur Entnahme des Sauerstoffs aus dem stationären Tank wird dann eine Verdampferanlage eingesetzt, die bedarfsgerecht Sauerstoff in gasförmigem Zustand unter dem Druck der Versorgungsanlage (Ringleitung) bereitstellt.

Dabei muss beachten werden, dass jede Anlage entsprechend dem zu erwartenden Verbrauch ausgelegt wird, das heißt, es muss sichergestellt sein, dass der Sauerstoff immer nur maximal in der Menge entnommen wird, für die die Anlage ausgelegt ist, damit nicht Sauerstoff in tiefkalt verflüssigtem Zustand in die Versorgungsleitung eintritt.

Flüssiger Sauerstoff würde bei Temperaturerhöhung sofort verdampfen und zu schlagartiger Druckerhöhung im Gasverteilungssystem und somit meist zu dessen Zerstörung führen.

4.2 Umgang mit Druckreglern

Jede Gasentnahme aus einer Gasflasche zum Schweißen und Schneiden erfolgt über einen Flaschendruckregler.

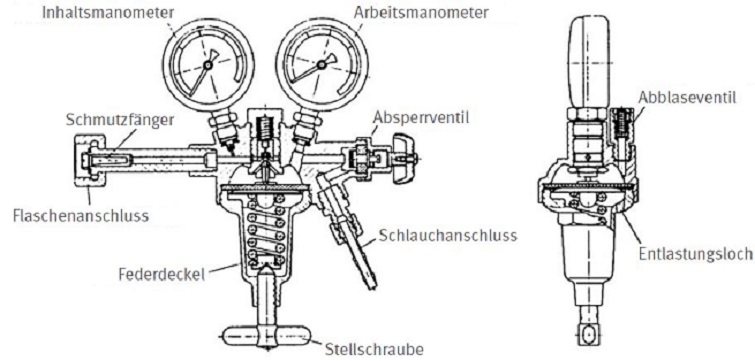

Die Konstruktion und wichtige Bestandteile eines Flaschendruckreglers zeigt Abb. 6.

Abb. 6 Prinzipskizze eines Flaschendruckreglers

Da es sich bei Druckreglern und Manometern um empfindliche feinmechanische Geräte handelt, bedürfen sie pfleglicher Behandlung. Treten trotzdem Schäden an ihnen auf, dürfen sie nicht weiter benutzt werden. Reparaturen dürfen nur von Fachleuten, die meist auch von den Herstellern dafür autorisiert wurden, ausgeführt werden. Nur Ersatzteile des Original-Herstellers sind zulässig.

Nicht sachgemäßes Anschließen des Druckreglers oder zu schnelles Öffnen des Flaschenventils bei nicht entspannter Stellschraube des Druckreglers können zu Schäden am Druckregler selbst, aber auch in nachgeschalteten Verteilungsleitungen, führen.

Vor dem Anschrauben des Druckreglers ist das Flaschenventil vorsichtig kurz zu öffnen, um Staub und andere Verunreinigungen aus dem Anschlussstutzen zu blasen. Der Druckregler muss so angebaut werden, wie in der Bedienungsanleitung des Herstellers dargestellt. Dabei ist darauf zu achten, dass weder der Ventilabgang noch der Schlauchanschlussstutzen auf andere Flaschen gerichtet sind.

Vor dem Öffnen des Flaschenventils muss die Einstellschraube des Druckreglers bis zur Entlastung der Feder zurückgedreht werden. Dann erst ist langsam und vorsichtig das Flaschenventil zu öffnen. Dabei soll die Bedienperson sich niemals in der direkten Verlängerung von Ventilabgang, Abblaseventil oder Schlauchanschlussstutzen aufstellen.

Die Dichtheit des Druckregleranschlusses am Flaschenventil muss geprüft werden, gegebenenfalls sind Schaum bildende Mittel einzusetzen. Bei Undichtigkeiten muss der Anschluss auf korrekten Sitz und unbeschädigte Dichtung geprüft werden.

Es ist äußerst gefährlich und führt immer wieder zu schweren Unfällen, wenn durch Verlängerung des Schlüssels oder durch Hammerschläge auf den Schlüssel das Anzugsmoment der Anschlussmutter erhöht wird, um Dichtheit zu erzwingen. Das Gleiche gilt, wenn der Druckregleranschluss unter Druckbeanspruchung nachgezogen wird.

Nach Feststellen der Dichtheit des Druckregleranschlusses am Gasflaschen- oder Bündelventil ist durch langsames Einschrauben der Stellschraube der erforderliche Arbeitsdruck einzustellen.

Um Gasaustritte zu vermeiden, müssen die Flaschenventile oder die Ventile an den Gebrauchstellen von Gasversorgungsleitungen bei längeren Arbeitsunterbrechungen, nach Verbrauch des Flascheninhalts und vor dem Abschrauben des Druckreglers geschlossen werden.

Bei größerer und länger dauernder Gasentnahme können besonders einstufige Druckregler einfrieren, da bei der Entspannung des Gases vom hohen Flaschendruck (bei Sauerstoff 200 oder heute auch 300 bar) auf den relativ niedrigen Arbeitsdruck eine starke Abkühlung eintritt.

Bei zu großer Gasentnahme aus Flüssiggasflaschen tritt ebenfalls ein Vereisungseffekt an den Flaschen auf, der dazu führen kann, dass nicht mehr genügend Gas für einen sicheren Betrieb bereitsteht. Es kann zum Erlöschen der Flamme mit anschließendem Ausströmen unverbrannten Brenngases oder gar zum Rückbrennen in die Gasschläuche kommen.

Das Auftauen darf nur mit heißem Wasser, Warmluft oder Ähnlichem erfolgen. Anwendung offener Flammen oder glühender Gegenstände ist untersagt.

Vorrangig sollte aber die Gerätetechnik dem Verbrauch angepasst werden, das heißt, es sollten Flaschenbatterien oder –bündel eingesetzt und auch mehrstufige Druckregler und Druckregler mit größerere Leistung gewählt werden.

Die Druckregler müssen für die entsprechende Gasart gekennzeichnet sein und zum genormten Flaschenanschluss passen. Zwischenstücke oder Adapter dürfen nicht verwendet werden.

Es ist nicht zulässig, Flaschendruckregler oder Entnahmestellendruckregler für die Entnahme von Acetylen aus Flaschenbündeln einzusetzen oder für diesen Einsatz anzupassen. Hier müssen geeignete Hauptstellendruckregler benutzt werden.

Die Manometer von Acetylen-Flaschendruckreglern tragen die Aufschrift "acetylene" und der einstellbare Hinterdruck ist auf 1,5 bar zu begrenzen (zusätzlich macht eine rote Marke am Hinterdruckmanometer bei 1,5 bar darauf aufmerksam).

Alle Sauerstoffmanometer sind auf dem Zifferblatt mit dem Wort "oxygen" oder dem Buchstaben "O" sowie dem Symbol ![]() gekennzeichnet.

gekennzeichnet.

Eine farbliche Kennzeichnung der Zifferblattmitte erfolgt nicht mehr. Der höchstzulässige Betriebsdruck ist mit einer farbigen Marke zu kennzeichnen.

Für alle Anlagenteile, die mit reinem Sauerstoff in Kontakt kommen können, muss darauf geachtet werden, dass sie absolut frei von Öl, Fett oder Glycerin sind.

Geringe Spuren dieser Stoffe, besonders in feiner Verteilung, genügen bereits zur Einleitung einer Entzündung und explosionsartigen Verbrennung, wenn reiner Sauerstoff vorhanden ist.

Fettige Finger, gebrauchte Putzlappen, abtropfendes oder verspritztes Öl haben schon schwere Unfälle oder Brandschäden verursacht.

| Verschmutzte Teile lassen sich mit entsprechenden Mitteln reinigen (siehe DGUV Information 213-073 "Sauerstoff"). |

Generell sollte immer darauf geachtet werden, dass die Filtereinsätze am Eingangsstutzen der Druckregler vorhanden und funktionsfähig sind, damit Verunreinigungen nicht die Funktionsfähigkeit beeinträchtigen oder gar zur Zerstörung des Druckreglers oder der gesamten Anlage führen.

4.3 Umgang mit Gasschläuchen

Bei stationärem Betrieb und hohem Bedarf an Gasen für Schweißen, Schneiden und verwandte Verfahren erfolgt die Gasversorgung vorwiegend über fest verlegte Rohrleitungen. Von der Entnahmestelle der Versorgungsanlagen zum Verbrauchsgerät sowie im handwerklichen Bereich, mit häufig wechselnden Verbrauchsplätzen und -mengen, werden vorwiegend Schlauchleitungen eingesetzt. Es werden dabei besondere Anforderungen an die Schläuche, Schlauchkupplungen, Schlauchanschlüsse und deren Verbindungen gestellt.

Die technischen Anforderungen an die Beschaffenheit und Gestaltung sind in Normen festgelegt. Es ist besonders darauf zu achten, dass Schläuche der richtigen Druckstufen eingesetzt werden.

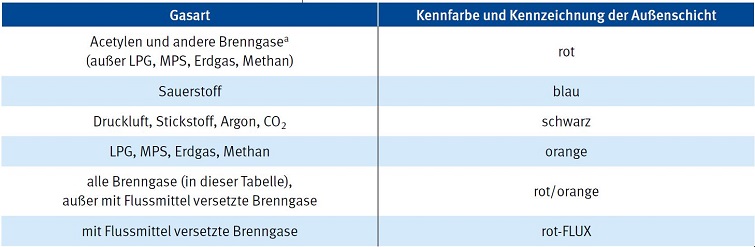

Gummischläuche zum Schweißen, Schneiden und für verwandte Verfahren werden entsprechend ihrer Eignung für die einzelnen Gase farblich gekennzeichnet.

Diese Eignung ist mit in Normen festgelegten Prüfungen durch den Hersteller nachzuweisen. Für die einzelnen Gasarten werden auch unterschiedliche Prüfungen erforderlich. Die Kennzeichnungsfarbe garantiert dann die Eignung für die jeweilige Gasart.

Allein damit ist aber keine ausreichende Sicherheit gewährleistet. Betriebliche Einsatzbedingungen müssen in jedem Fall berücksichtigt werden.

Es bleibt dabei oberstes Gebot, die Dichtheit der Schläuche und der Anschlussstellen zu erhalten, um Unfälle durch ausströmendes Gas zu vermeiden.

Dabei muss Folgendes besonders beachtet werden:

- Sicherung gegen Abgleiten

Es ist auf fachgerechte Verbindung zwischen Schlauch und Anschlussstück zu achten. Dabei dürfen nur genormte Durchmesser-Kombinationen von Schlauchinnendurchmesser und Anschlussstück eingesetzt werden.

Unlösbare, nach DIN EN 1256 gefertigte und damit geprüfte, Schlaucheinbindungen sind zu bevorzugen.

Für Reparaturen sind aber auch Schlauchschellen oder Klemmen zulässig, die nach dem Schlauchaußendurchmesser ausgewählt werden. Beschädigungen des Schlauchs durch falsche Platzierung der Befestigung oder zu starkes Quetschen des Schlauchs müssen dabei sicher ausgeschlossen werden.

Die Dichtheit des Anschlusses ist zum Beispiel durch Abpinseln mit Schaum bildenden Mitteln nachzuweisen. Zu beachten ist, dass die Schlaucheinbindung auch Zug- und Biegekräfte übertragen muss. Die in DIN EN 1256 dafür vorgegebenen Werte sollten erreicht werden.

Verbindungen mit Draht sind völlig ungeeignet. - Schutz gegen äußere Einwirkungen

Besonders bei Bauarbeiten ist mit mechanischen Beschädigungen, Verunreinigungen durch Öl oder Fett oder gar thermischen Einwirkungen zu rechnen. Biegebeanspruchung, Wärmestrahlung, aber auch UV-Strahlung können zur Versprödung der Schlauchhülle führen. Damit sind Festigkeit und Dichtheit des Schlauchs nicht mehr gewährleistet.

Gegen mechanische Beschädigungen sind die Schläuche zum Beispiel zu schützen durch:- Schutzmaßnahmen an scharfen Kanten,

- druckfeste Überdeckung auf Verkehrswegen,

- zweckmäßige Verlegung und Führung der Schläuche.

- Austausch schadhafter Schläuche

Besonders die Biegebeanspruchung am Flaschenanschluss und, vielmehr noch, am Brenner sorgt dafür, dass Schläuche über Gebühr beansprucht werden und häufig Beschädigungen aufweisen.

Schadhafte Schläuche sind nachzusetzen, sachgemäß auszubessern (Einsatz geeigneter Schlauchkupplungen) oder zu ersetzen; ein Ausbessern mit Isolierband ist kein sachgemäßes Ausbessern.

Vor allem ist auf richtigen Sitz der Schlauchklemme zu achten, damit keine Beschädigung einzelner Schichten des Schlauchs auftritt. - Erstmaliges Anschließen

Neue Schläuche sind vor erstmaligem Gebrauch gründlich mit vorzugsweise inerten Gasen auszuspülen. Damit sollen Verunreinigungen in den Schläuchen beseitigt werden. Vor Zünden des Brenners müssen die Schläuche ausreichend mit den entsprechenden Betriebsgasen gespült werden. Das gilt sowohl für neue Schläuche als auch für Schläuche, die zum Beispiel auf Baustellen an Einzelflaschen neu angeschlossen werden. Damit wird verhindert, dass sich im Schlauch noch rückzündfähiges Brenngas-Luft- oder Brenngas-Sauerstoff-Gemisch befindet.

Die tägliche Sichtkontrolle ist das wichtigste Mittel zur Einhaltung dieser Forderungen, umso mehr, wenn es sich um Arbeitsbereiche ohne ausreichende Lüftung handelt, oder die Schläuche nicht im unmittelbaren Sichtbereich verlegt sind.

Die Unternehmerin oder der Unternehmer sind gut beraten, wenn sie durch Unterweisungen oder Anweisungen derartige Kontrollmaßnahmen zum Bestandteil der täglichen Arbeitsaufgaben werden lassen.

Tabelle 2 DIN EN ISO 3821 gibt folgende Kennzeichnungsfarben für Gummischläuche für Schweißen, Schneiden und verwandte Verfahren vor:

a Der Hersteller ist bei Verwendung von Wasserstoff zur Eignung der Schläuche zu befragen.

4.4 Umgang mit Brennern

Für Schweiß-, Schneid- und Anwärmarbeiten mit der Flamme werden überwiegend Saugbrenner (Injektorbrenner) benutzt, bei denen der Sauerstoff (bei Wärmebrennern auch die Druckluft) in Folge des höheren Arbeitsdrucks das Brenngas über eine Injektordüse ansaugt. Die erforderliche Funktionsprüfung ist zumindest

- vor der ersten Inbetriebnahme,

- beim Anschluss von Schläuchen

durchzuführen.

Abb. 7 Saugprobe an einem Injektorbrenner

Es empfiehlt sich, die Saugprobe auch nach einem Wechsel des Brennereinsatzes zu machen.

Sie lässt sich nach Abnehmen des Brenngasschlauchs von der Brennertülle leicht durchführen. Die angefeuchtete Fingerspitze wird bei geöffneten Brennerventilen und anstehendem Sauerstoff- oder Pressluftdruck auf die Brenngastülle gelegt (Abb. 7). Zeigt sich dabei keine Saugwirkung, ist der Brenner nicht in Ordnung und darf in diesem Zustand nicht benutzt werden.

Soll der Saugbrenner gezündet werden, ist üblicherweise folgende Reihenfolge einzuhalten:

- Sauerstoffventil öffnen,

- Brenngasventil öffnen,

- ausströmendes Gasgemisch anzünden,

- Flamme einstellen.

Zum Abstellen muss in umgekehrter Reihenfolge verfahren werden.

Das Zünden des Brenners muss mit geeigneten Gasanzündern erfolgen, die das Unternehmen bereitstellen muss. Die Verwendung von Streichhölzern oder Feuerzeugen kann zu Brandverletzungen führen. Es ist zu beachten, dass mit Zündung der Flamme sofort große Wärme entsteht. Auf ausreichenden Abstand zu Körperteilen, Kleidung oder brennbaren Gegenständen muss geachtet werden.

Wenn die Brennerflamme beim Gebrauch wiederholt abknallt oder sogar zurückschlägt, ist die Ursache meist Überhitzung oder Verstopfung der Brennerdüse oder ungenügender Dichtsitz des Brennereinsatzes. Kühlen, Reinigen und leichtes Nachziehen der Überwurfmutter des Brennereinsatzes sollten für richtige Funktion sorgen.

Lässt sich die Störung mit diesen Mitteln jedoch nicht beseitigen, ist der Brenner zur Reparatur an den Herstellerbetrieb oder eine autorisierte Fachwerkstatt zu geben.

Der Austausch von Verschleißteilen kann auch durch das Bedienpersonal selbst erfolgen, wenn es nach besonderer Unterweisung über entsprechende Fachkunde verfügt und Ersatzteile des Herstellers zur Verfügung stehen.

Nach jeder Reparatur, besonders bei Verwendung von zugelassenen Bauteilen anderer Hersteller, ist eine Prüfung des Brenners auf Dichtheit, Saugfähigkeit, Gasrücktrittsicherheit, Rückzündsicherheit und sicheren Betrieb erforderlich. Die Ergebnisse der Prüfung sind zu dokumentieren.

Um jede Verwechslung zu vermeiden, müssen auf jedem sicherheitstechnisch wichtigen Einzelteil des Brenners der Name oder das Firmenzeichen des Herstellers und die Brenngasart angegeben sein. Für die Brenngase werden zum Beispiel folgende Zeichen verwendet:

A = Acetylen,

P = Flüssiggas, Propan

M = Erdgas, Methan

H = Wasserstoff

An der Mischdüse eines jeden Brenngas-Sauerstoff oder Brenngas-Druckluft-Brenners muss das Kennzeichen für das jeweilige Mischsystem angegeben sein.

| für Mischung mit Saugwirkung (Saugbrenner) | |

| für Mischung ohne Saugwirkung (Druckbrenner) | |

| für gasrücktrittsichere Mischung mit Saugwirkung | |

| für gasrücksichtrittsichere Mischung ohne Saugwirkung |

Fehlt der waagerechte Strich im Mischsystem-Kennzeichen, bedeutet das mangelnde Sicherheit gegen Gasrücktritt. Dem Brenner muss dann an den Eingängen für Brenngas und Sauerstoff oder Druckluft jeweils eine entsprechende Sicherheitseinrichtung vorgeschaltet werden.

Abb. 8 Geräuscharmer Wärmebrenner mit Mehrlochdüse

Für Wärmearbeiten sind anstelle eines Schweißbrenners spezielle Wärmebrenner mit Mehrlochdüse (Abb. 8) oder Luftansaugbrenner einzusetzen. Derartige Brenner verursachen wesentlich geringere Geräusche.

Alle Geräte der Autogentechnik sind Präzisionsgeräte. Sie müssen immer pfleglich behandelt, vor mechanischen und thermischen Beschädigungen geschützt und bei Nichtgebrauch sorgsam verwahrt werden.

Das Anhängen der Schläuche und Brenner an Gasflaschen und Druckregler ist gefährlich, hat wiederholt zu schweren Unfällen geführt und ist deshalb nicht gestattet.

Für das kurzfristige Ablegen des Brenners bei der Arbeit haben sich Aufhängegabeln bewährt. Durch eine sinnvolle Zusatzeinrichtung kann dabei die Gaszufuhr zum Brenner unterbrochen werden, so dass die Flamme verlischt; eine Zündflamme zur Wiederzündung des Brenners ermöglicht schnelles Weiterarbeiten ohne Neueinstellung der Brennerflamme.

Es muss aber darauf geachtet werden, dass nicht durch versehentliches Herabfallen des Brenners eine unbeabsichtigte Freigabe des Gasflusses möglich wird.

Angeschlossene Brenner dürfen niemals in geschlossene Schränke, Schubladen oder Werkzeugkisten abgelegt werden, weil es infolge unzureichenden Luftaustausches bei undichten oder unverschlossenen Ventilen zu explosionsfähigen Gasansammlungen kommen kann.

4.5 Umgang mit Sicherheitseinrichtungen

In der Autogentechnik sind Sicherheitseinrichtungen notwendig, um Menschen, Anlagen und Geräte zu schützen.

So kann es dann und wann zum "Abknallen" des Brenners kommen – sei es infolge Überhitzung, oder infolge Verstopfung des Brennermundstücks auch ein "Rückzünden" , das heißt ein Zurückschlagen der Flamme in den Brenner und Weiterbrennen dort mit pfeifendem Geräusch ist möglich.

Wirklich gefährlich wird es aber, wenn – etwa infolge von Undichtigkeiten oder nur nachlässig angezogenen Verbindungen – im ganzen Brenner und in einem der Zuführungsschläuche ein Brenngas-Sauerstoff-Gemisch vorhanden ist, das dann bei einer Rückzündung explosionsartig verbrennt. Aufgerissene Schläuche, Handverbrennungen, selbst Brände am Druckregler und im schlimmsten Falle ein Acetylenzerfall in der Flasche können die Folge eines solchen "Flammenrückschlags" sein.

Was ist dagegen zu tun?

Die entscheidenden Voraussetzungen zur Vermeidung von Gefährdungen sind einwandfreie Brenner, Schläuche und Druckregler sowie eine sachgerechte Bedienung der Anlage. Um Gefährdungen durch fehlerhafte Betriebszustände zu vermeiden, können zusätzliche Sicherheitseinrichtungen verwendet werden.

Abb. 9 Acetylenflasche mit Druckregler, Sicherheitsmanometern und Sicherheitseinrichtung mit Flammensperre, Gasrücktrittsicherung und Nachströmsperre

Solche Sicherheitseinrichtungen wurden im Sprachgebrauch der ehemaligen Acetylenverordnung als Gebrauchsstellenvorlage oder als Einzelflaschensicherung bezeichnet.

Die Europäische Normung verwendet diese Begriffe nicht, sondern unterscheidet nur nach der Funktion. Je nach Schutzziel werden Sicherheitseinrichtungen mit Flammensperre, mit Gasrücktrittsicherung, mit Nachströmsperre oder mit Kombinationen dieser Eigenschaften verwendet.

Einen Sonderfall der Sicherheitseinrichtungen stellt die Gebrauchstellenvorlage ATEX dar, die jedoch nur für den Einsatz mit Injektorbrennern geeignet ist. Sie ist eine Kombination aus Sicherheitseinrichtung und Leckgassicherung. Der Brenngasschlauch ist bei diesem System drucklos und wird erst durch die Injektorwirkung des Verbrauchsgeräts gefüllt, wenn es in Betrieb genommen wird.

Sobald der Unterdruck entfällt (kleine Leckagen, Schlauchbruch, undichte Verschraubungen, Außerbetriebsetzen des Brenners), wird der Gasfluss unterbrochen.

Damit bietet das System erhöhte Sicherheit vor allem beim Arbeiten in engen Räumen.

Sicherheitseinrichtungen sollten beim Schweißen, Schneiden und verwandten Verfahren entsprechend nachfolgender Tabelle eingesetzt werden. Je nach Schutzziel können die Sicherheitseinrichtungen direkt am Brenner, in den Schlauchleitungen oder am Ausgang der Druckregler eingebaut werden.

Tabelle 3 Einsatz von Sicherheitseinrichtungen

a kann entfallen, sofern das Gasrücktrittventil flammendurchschlagsicher ist

Ein mehrfacher Einbau erhöht nicht die Sicherheit, da die damit erhöhten Strömungswiderstände unsichere Zustände bei der Versorgung der Verbraucher hervorrufen können.

Sicherheitseinrichtungen sind mindestens jährlich auf Funktionsfähigkeit zu überprüfen.

4.6 Formieren

Um an unzugänglichen Nahtbereichen, zum Beispiel Wurzelseite in Rohren, Behältern, komplizierten Bauteilformen, lose Zunderschichten zu vermeiden oder bei hochlegierten Werkstoffen die Korrosionsbeständigkeit zu gewährleisten, werden Formiergase eingesetzt.

Hierbei handelt es sich in der Regel um Argon, Stickstoff oder deren Gemische mit Wasserstoff. Mit dem Einsatz wasserstoffhaltiger Gase > 4 % ist eine der Voraussetzungen dafür erfüllt, dass sich explosionsfähige Gemische bilden können.

Das kann allerdings nur dann geschehen, wenn Sauerstoff/Luft infolge unsachgemäßer Durchführung des Formatiervorgangs hinzutreten kann. Deshalb sind – besonders bei komplexen Bauteilgeometrien – Maßnahmen zu treffen, mit denen ein unkontrolliertes Eindringen von Luft und ein Verbleiben von Luftpolstern vermieden werden kann. Die Wahl der geeigneten Formiermethode für den jeweiligen Anwendungsfall ist deshalb unter Berücksichtigung einer Vielzahl von Parametern, wie Gasmenge, Formierzeit, Vorlauf- und Nachströmzeit, Art der Zuführung und vieles andere mehr, von sicherheitstechnischer Bedeutung.

Im Umgang mit Formiergasen darf die Erstickungsgefahr gegenüber der Explosionsgefahr nicht vernachlässigt werden. Deshalb sind beim Befahren formierter Behälter oder Rohrleitungen, einschließlich benachbarter Bereiche, zusätzliche Sicherheitsmaßnahmen, wie Befahrerlaubnis, Messung der Luftzusammensetzung, Sicherheitsposten, aufsichtführende Person etc., zu veranlassen;

| siehe DGUV Regel 113-004 "Behälter, Silos und enge Räume - Teil 1: Arbeiten in Behältern und engen Räumen". |

Beim Einsatz großer Mengen Formiergas in geschlossenen Räumen ist stets für eine ausreichende Lüftung zu sorgen.