6 Persönliche Schutzausrüstung

Unfallbericht 1

Tödlicher Unfall durch Schutzgas

Bereitstellung und Nutzung von persönlicher Schutzausrüstung (PSA) sind im Arbeitsschutzgesetz enthalten. Darüber hinaus gehende Regeln enthält die DGUV Vorschrift 1 "Grundsätze der Prävention“.

Beim Schweißen, Schneiden und bei verwandten Verfahren werden hauptsächlich folgende persönliche Schutzausrüstungen verwendet:

6.1 Schutzkleidung

Der Schutz des Körpers vor Strahlung sowie Metall- und Schlackespritzern ist durch persönliche Schutzkleidung sicherzustellen. Welche Art von Schutzkleidung verwendet werden sollte, muss im Rahmen der Gefährdungsbeurteilung geprüft werden. Dabei ist die unterschiedliche Intensität der Einwirkungen bei den verschiedenartigen schweißtechnischen Verfahren zu berücksichtigen.

Schutzkleidung muss vom Unternehmen zur Verfügung gestellt werden. Textile Schutzkleidung für Schweißen, Schneiden und verwandte Verfahren muss die Prüfanforderungen von DIN EN ISO 11611 erfüllen und entsprechend zertifiziert sein. In jedem Falle muss die Kleidung hochgeschlossen getragen werden und frei von Verunreinigungen durch Öle und Fette sein. Für spezielle Arbeitsbedingungen, zum Beispiel Überkopfschweißen, Brennschneiden, Arbeiten in engen Räumen, sind geeignete Ergänzungen der Kleidung, wie Kopfhauben, Gamaschen, Schürzen oder schwer entflammbare Kleidung und Ähnliches erforderlich.

6.2 Atemschutz

Immer wenn die notwendige Lüftung, zum Beispiel die Absaugung, nicht ausreichend wirksam oder im Einzelfall nicht möglich ist, muss persönlicher Atemschutz benutzt werden. Das gilt auch für Arbeiten mit offener Flamme an verzinkten, verbleiten oder mit Farben beschichteten Werkstücken und Nichteisenmetallen, vor allem aber in engen Räumen.

Die Atemschutz-Geräte sind abhängig von der Gefährdung auszuwählen.

Gegen Schweißrauche bei sonst ausreichender Atemluft werden Partikel filternde Masken eingesetzt.

Sind unter diesen Bedingungen zusätzlich nitrose Gase zu erwarten, sind auch Gasfilter gegen nitrose Gase erforderlich.

Für toxische Rauche sind Kombinationsfilter auszuwählen.

Beim Flammlöten müssen die aus den verwendeten Flussmitteln entstehenden Gefahrstoffe berücksichtigt werden.

Vor allem in Bereichen, in denen beim Gasschweißen, Brennschneiden oder bei verwandten Verfahren der Autogentechnik mit Sauerstoffverarmung durch Verbrennungs- oder auch Verdrängungsvorgänge zu rechnen ist, sind Atemschutzgeräte, die von der Umgebungsatmosphäre unabhängig wirken, einzusetzen. Solche Geräte sind Schlauchgeräte und Behältergeräte (Pressluftgeräte). Sauerstoffgeräte dürfen nicht verwendet werden. In jedem Fall müssen bei Benutzung von Atemschutzgeräten weitere Sicherungsmaßnahmen für Schadensfälle vorgesehen werden.

Gute Pflege der Geräte und Masken und rechtzeitiges Auswechseln der Filter gelten als wichtige Voraussetzungen für einen sinnvollen Einsatz der persönlichen Atemschutzgeräte.

Nicht zu bestreiten ist allerdings, dass gerade das Tragen von Atemschutzgeräten eine erhebliche Unbequemlichkeit und Belastung für die Beschäftigten darstellt.

| Die Forderungen der DGUV Regel 112-190 "Benutzung von Atemschutzgeräten“ sind einzuhalten. |

Tragezeitbegrenzungen bei belastenden Atemschutzgeräten und medizinische Eignungsuntersuchungen müssen angeboten oder veranlasst werden. Bei der Benutzung von Atemschutzgeräten ohne Belastung (z. B. Gebläsefiltergeräte mit Helm) ist eine Tragezeitbegrenzung nicht vorgesehen.

6.3 Haut- und Augenschutz vor künstlicher optischer Strahlung

Von der Autogenflamme und dem Schweißbad geht optische Strahlung im sichtbaren, im ultravioletten und im infraroten Bereich aus. Diese Strahlung führt bei längerer Einwirkung auf Haut und ungeschützte Augen zu Schädigungen.

Hautschutz erfolgt durch geschlossene Kleidung sowie durch spezielle Hautschutzemulsionen mit hohem Lichtschutzfaktor.

Sichtbare Lichtstrahlen haben Blendwirkung. Utraviolette Strahlen können zu schmerzhaften Augenentzündungen und Hautrötungen sowie zu Hautkrebs führen. Infrarote Strahlen rufen eine Wärmewirkung, häufig mit Austrocknung der Augenoberfläche, hervor und führen in Extremfällen zum so genannten Feuerstar.

Gegen die Wirkung dieser Strahlen auf die Augen schützt eine entsprechende Schutzbrille als Korb- oder Bügelbrille mit Seitenschutz. DIN EN 166 legt generelle Forderungen an persönlichen Augenschutz fest.

Schutz gegen Schmelzmetall und heiße Festkörper wird danach nur von Korbbrillen und Gesichtsschutzschilden gewährleistet.

| Die Anforderungen an die Schweißerschutzfilter sind umfassend in der DIN EN 169 festgeschrieben. |

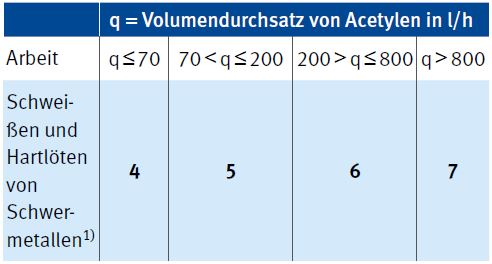

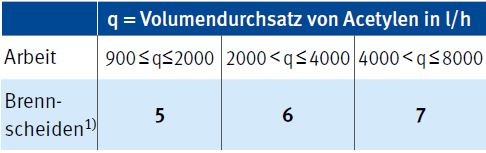

Für das Gasschweißen, das Hartlöten und für das Brennschneiden sind die empfohlenen Schutzstufen in Abhängigkeit vom jeweiligen Volumendurchsatz des Acetylens oder des Sauerstoffs dargestellt und reichen von Schutzstufe 4 bis Schutzstufe 7.

Sowohl Filter als auch Brillenkörper sind nach diesen Normen zu kennzeichnen und müssen die festgelegten Prüfungen, zum Beispiel der mechanischen Festigkeit, der Oberflächenbeständigkeit, bestehen.

1) Der Ausdruck "Schwermetalle" bezieht sich auf Stähle, legierte Stähle, Kupfer und seine Legierungen, usw.

Abb. 10 Schutzstufen beim Gasschweißen und Hartlöten

1) Je nach Einsatzbedingungen können die nächsthöhere oder nächstniedrigere Schutzstufe verwendet werden

Abb. 11 Schutzstufen beim Brennschneiden

Je nach Einsatzbedingungen und persönlichem Empfinden können höhere oder niedere Schutzstufen verwendet werden. Filter mit zu hoher Schutzstufe können sich unter Umständen nachteilig auswirken, da die mit Schweißarbeiten beschäftigten Personen dazu gezwungen sind, näher an die Strahlungsstelle heranzugehen. Damit geraten sie meist in die aufsteigenden Schweißrauche und Gase.

Durch die beim Gasschweißen eingesetzten langen Schweißdrähte besteht ebenfalls die Gefahr von Augen- und Gesichtsverletzungen. Das obere Ende des Schweißdrahts sollte daher stets rund gebogen werden; diese Maßnahme hat sich in der Praxis seit vielen Jahren bewährt.

| Hinweis: Zum Schutz von Außenstehenden vor optischer Strahlung sind Stellwände oder Schutzvorhänge nach DIN EN ISO 25980 zu verwenden! |

6.4 Lärm und Gehörschutz

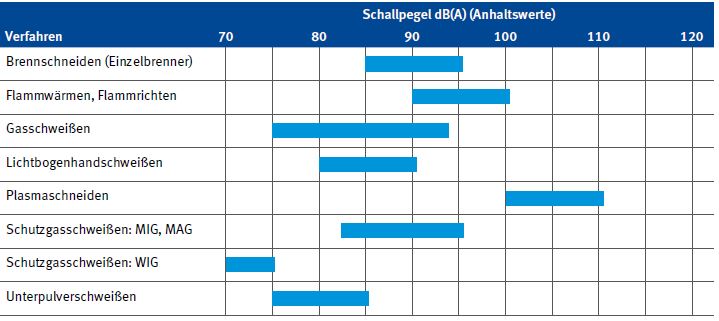

Schweiß-, Schneid- und Wärmebrenner gelten infolge des schnellen Austretens erheblicher Gasmengen aus der engen Brennerdüse als starke Lärmquellen. Bei Schweißbrennern etwa ab Größe 5 – Nennbereich 6 bis 9 mm – und bei Schneidbrennern etwa ab 20 mm Schneiddicke können Pegelwerte von mehr als 90 dB(A) gemessen werden. Anhaltswerte für Schallpegel verschiedener schweißtechnischer Verfahren sind in Abb. 12 aufgeführt.

Bereiche, in denen Lärm von 85 dB(A) oder mehr auftritt, gelten als Lärmbereiche und sind entsprechend zu kennzeichnen, gegebenenfalls abzugrenzen. Für sie müssen Unternehmerinnen und Unternehmer ein Lärmminderungsprogramm entwickeln und umsetzen.

Dazu gehören der Einsatz lärmärmerer Geräte und Verfahren oder auch die Schall absorbierende Gestaltung von Abschirmungen und Abtrennungen.

Wenn die technischen und organisatorischen Mittel und Möglichkeiten zur Lärmminderung ausgeschöpft sind, müssen persönliche Schallschutzmittel, zum Beispiel Gehörschutzwatte, Gehörschutzstöpsel, Kapselgehörschützer, benutzt werden. Sie sind ab einem Beurteilungspegel von 80 dB(A) vom Unternehmen zur Verfügung zu stellen und entsprechend von den Beschäftigten zu nutzen. Ab 85 dB(A) besteht die besondere Verpflichtung zur Benutzung.

Abb. 12 Schallpegel verschiedener Verfahren der Schweißtechnik

Es empfiehlt sich, Gehörschutz auch nach der Akzeptanz bei den Mitarbeiterinnen und Mitarbeitern auszuwählen.

Für Beschäftigte in Lärmbereichen ab 80 dB(A) ist medizinische Vorsorge anzubieten. Für Beschäftigte in Bereichen ab 85 dB(A) ist regelmäßige Vorsorge durchzuführen.

6.5 Sonstige Schutzausrüstungen

In vielen Fällen werden Gasschweißer und -schweißerinnen zum Schutz gegen herabfallende Gegenstände und gegen Anstoßen Schutzhelme tragen müssen, vor allem bei Arbeiten auf Baustellen und bei Außenmontagen.

Über den Schutz der Atmungsorgane, der Augen und des Gehörs wurde bereits einiges gesagt. Oft gilt es aber darüber hinaus gerade beim Schweißen und Schneiden, gefährdete Körperteile gegen Verbrennungen durch Wärmeübertragung, Funken, Spritzer, Schlacke und glühende Metallteilchen zu schützen. So ist es zumindest beim Brennschneiden üblich, aber auch bei der Arbeit mit großen Wärmebrennern zweckmäßig, an beiden Händen Stulpenhandschuhe, meist aus Leder, zu tragen.

Häufig treten bei Schweißarbeiten Verbrennungen im Fußbereich – Fersen, Fußknöchel, auch Fußrücken – auf, weil besonders bei Arbeiten in Zwangslage Schweißperlen zwischen Hose und Schuhe eindringen können. Das Anziehen von Gamaschen kann das verhindern.

Da beim Schweißen und Schneiden häufig mit Fußverletzungen durch herabfallende Gegenstände zu rechnen ist, gehören Schutzschuhe zur Grundausrüstung der Schweißerinnen und Schweißer.

Spezielle Schweißerschutzschuhe mit Funkenschutzlasche und Schnellverschluss können das Risiko des Eindringens von Schweißperlen vermindern, aber vor allem die Schwere der Verbrennungen verringern, da die Schuhe sehr schnell abgestreift werden können.

Vor allem bei Verfahren mit starker Funken- und Spritzerbildung bieten Schweißerschürzen aus Leder einen guten und zusätzlichen Schutz.