7 Schweißtechnische Arbeiten mit besonderen Gefahren

7.1 Arbeiten in engen Räumen

7.1.1 Gefahren

Der Begriff "enger Raum" ist zwar kurz und knapp und somit sehr einprägsam, zeigt aber nicht die eigentlich damit verbundene Gefährdung auf. Bei Autogenarbeiten ist nicht nur die Enge des Raums als Ausdruck mangelnder Bewegungsfreiheit die besondere Gefahr, sondern vor allem die fehlende natürliche Belüftung.

Zu beachten ist, dass der zum Verbrennen des Brenngases erforderliche Sauerstoff nur zu einem Teil aus der Sauerstoffflasche stammt. Zur vollständigen Verbrennung in der Streuflamme wird Sauerstoff aus der Umgebungsluft verbraucht.

Die Bezeichnung des engen Raums als "luftaustauscharmer Bereich" wäre weitaus treffender für die Benennung der eigentlichen Gefährdung.

Schweißtechnische Arbeiten mit offener Flamme in luftaustauscharmen Bereichen führen im Wesentlichen immer zu gleichartigen Gefährdungen:

- Anreicherung der Raumluft mit Sauerstoff

- Anreicherung der Raumluft mit brennbaren Gasen

- Anreicherung der Raumluft mit gesundheitsschädlichen Stoffen, z. B. nitrosen Gasen, Rauchen von Nichteisenmetallen

- Sauerstoffmangel

Die größte Gefahr bei Schweiß-, Schneid- und Wärmearbeiten in engen Räumen droht durch unerkannten Sauerstoffaustritt mit nachfolgender Sauerstoffanreicherung der Kleidung. Immer wieder ist es, besonders im Bereich der Schiffswerften, zu schwersten Verbrennungsunfällen gekommen, weil Sauerstoff aus undichten Schläuchen oder Geräten ausgetreten war und manchmal sogar ein Schweißer Sauerstoff zur Kühlung benutzt hat.

Schon eine geringe Steigerung des Sauerstoffgehalts in der Raumluft von normal 21 Volumenprozent auf zum Beispiel 25 Volumenprozent bewirkt, dass die mit Sauerstoff angereicherte Arbeitskleidung – selbst wenn es sich dabei um schwer entflammbare Schutzkleidung handelt – beim Auftreffen eines Funkens sofort in Flammen aufgeht.

Wegen der zahlreichen, tödlich verlaufenden Verbrennungsunfälle kann nicht eindringlich genug vor der Verwendung von Sauerstoff zur Belüftung oder Kühlung gewarnt werden.

Zum frühzeitigen Erkennen eines Sauerstoffüberschusses hat sich besonders in Werften der Einsatz von Odoriermitteln in zentralen Versorgungsanlagen als sinnvoll erwiesen.

Voraussetzung dazu ist die ständige Funktionsfähigkeit der Anlage.

| Die DGUV Regel 109-012 "Odorierung von Sauerstoff zum Schweißen und Schneiden" nennt die Anforderungen an den sicheren Betrieb derartiger Anlagen. |

Einige Gaselieferer bieten aber auch Einzelflaschen mit odoriertem Sauerstoff an, so dass diese Technik auch für Klein- und Mittelunternehmen oder bei Arbeiten in engen Räumen einsetzbar ist.

In anderen Industriezweigen wird bevorzugt ein Messgerät eingesetzt, das die Person im engen Raum bei sich trägt, und das einen Sauerstoffüberschuss oder auch -mangel akustisch anzeigt.

Andere Gefahren in engen Räumen können entstehen durch die Bildung und ungenügende Beseitigung von nitrosen Gasen (siehe auch DGUV Information 209-049 "Nitrose Gase beim Schweißen und bei verwandten Verfahren"), durch den Austritt und die Entzündung von Acetylen oder anderen eingesetzten Brenngasen, durch die Erwärmung und Zündung brennbarer Rückstände des früheren Ladeguts und schließlich durch Mangel an Sauerstoff als Folge von Verbrennungsvorgängen oder einer Verdrängung des Sauerstoffs durch andere Gase, wie Formiergase und Schutzgase.

Die Beurteilung der konkreten Arbeitsbedingungen, der sich daraus ergebenden speziellen Gefährdungen und die schriftliche Festlegung der erforderlichen Schutzmaßnahmen sind für den Einzelfall vorzunehmen.

Die verantwortliche Person hat besonders dafür zu sorgen, dass mit den Arbeiten erst begonnen wird, wenn die festgelegten Maßnahmen durchgeführt wurden. Zur Abstimmung der Arbeiten mehrerer Firmen ist ein Koordinator oder eine Koordinatorin einzusetzen.

7.1.2 Schutzmaßnahmen

Die entscheidende Schutzmaßnahme in engen Räumen ist eine gute Be- und Entlüftung. Zuluft muss eingeblasen, die mit Gefahrstoffen belastete Raumluft muss abgesaugt werden. Dabei ist die Frischluft so einzuleiten, dass die Lufterneuerung im Zusammenwirken mit der Absaugung zumindest im Arbeitsbereich sichergestellt wird.

Falls eine ausreichende Be- und Entlüftung im Einzelfall nicht möglich ist, müssen Beschäftigte im engen Raum ein von der Umgebungsatmosphäre unabhängiges Atemschutzgerät, zum Beispiel ein Schlauchgerät, ein Behältergerät, benutzen. Sauerstoffgeräte sind hier genau so unzulässig wie das Belüften mit Sauerstoff.

Auch Filtergeräte sind ungeeignet, weil sie nicht gegen Sauerstoffmangel schützen.

| Die DGUV Regel 112-190 "Benutzung von Atemschutzgeräten" gibt Hinweise für Geräteauswahl, Personalauswahl, Eignungsuntersuchungen und medizinische Vorsorge sowie Tragezeitbegrenzungen für belastende Atemschutzgeräte. |

Die Schutzkleidung aller in engen Räumen anwesenden Personen muss schwer entflammbar und frei von Verunreinigungen, wie Öl und Fett, sein. Das gilt auch für eventuell außerhalb des engen Raums positionierte Sicherungsposten.

Brenngas- und Sauerstoffflaschen müssen stets außerhalb von engen Räumen bleiben.

Bei der Arbeit in engen Räumen müssen die Schweiß- und Schneidgeräte besonders sorgfältig behandelt und bedient werden; vor allem ist für den sicheren Anschluss der Gasschläuche zu sorgen.

Schon bei kurzen Unterbrechungen der Schweißarbeit sind die Brennerventile sorgfältig zu schließen.

Der Einbau selbsttätig wirkender Schlauchbruchsicherungen in Sauerstoffschläuche wird empfohlen. Bei längeren Arbeitsunterbrechungen, zum Beispiel Frühstückspausen, Schichtwechsel, sind Brenner und Schlauchleitungen aus dem engen Raum zu entfernen oder von den Entnahmestellen zu trennen.

Schweißarbeiten in Tanks oder Behältern zählen aufgrund der erhöhten Gefährdung zu den "gefährlichen Arbeiten". Sie dürfen deshalb nur von geeigneten Personen ausgeführt werden, denen die damit verbundenen Gefahren bekannt sind.

Wenn eine solche Arbeit von einer Person allein ausgeführt wird, muss das Unternehmen eine Überwachung sicherstellen und Vorsorge für eine eventuell notwendige Bergung aus dem Gefahrenbereich treffen.

Die vorgenannten Schutzmaßnahmen sind sinngemäß auch dann anzuwenden, wenn durch Außenarbeiten an Behältern usw. Personen im Innern durch die Bildung gesundheitsschädlicher Gase oder Dämpfe gefährdet werden.

Bei Schweißarbeiten in engen Räumen, in denen brennbare oder gesundheitsgefährdende Stoffe enthalten sind oder waren, müssen zusätzlich die Sicherheitshinweise aus

| der DGUV Regel 113-004 "Behälter, Silos und enge Räume – Teil 1: Arbeiten in Behältern, Silos und engen Räumen" |

beachtet werden.

7.2 Arbeiten in Bereichen mit Brand- und Explosionsgefahr

7.2.1 Charakteristik und Ausdehnung der Bereiche

Außerhalb von speziell für Schweißarbeiten eingerichteten Werkstätten ist stets mit Bereichen, in denen Brand- oder Explosionsgefahr bestehen kann, zu rechnen.

Im Unternehmen muss durch eingehende Besichtigung vor Beginn der Gasschweiß-, Löt- oder Brennschneidarbeiten geprüft werden, ob Bereiche mit Brand- oder Explosionsgefahr vorliegen.

Vorrangig sollte dann sein, schweißtechnische Arbeiten in diesen Bereichen zu vermeiden und möglichst durch andere Arbeitsverfahren zu ersetzen, bei denen nicht die Gefahr der Brand- oder Explosionsauslösung besteht.

Ist die Durchführung von schweißtechnischen Arbeiten unumgänglich, müssen Unternehmerinnen und Unternehmer geeignete Maßnahmen festlegen, die Explosion oder Brandentstehung sicher vermeiden.

Dabei ist zu berücksichtigen, dass bei vielen Bränden oder auch Explosionen nicht die Brennerflamme selbst die Zündquelle war, sondern Funken, Spritzer, Schlacke, weg geschleuderte oder abtropfende glühende Metallteilchen oder sogar die Wärmeleitung der geschweißten Teile.

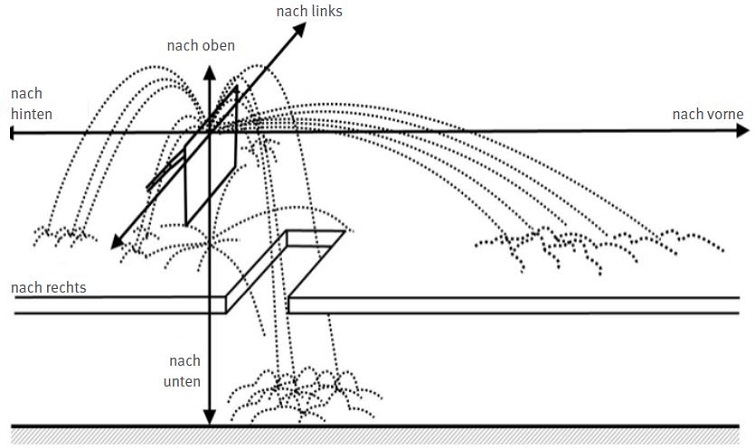

Die von der Arbeitsstelle wegfliegenden oder abtropfenden Partikel erreichen dabei je nach Arbeitsverfahren, Arbeitsweise und den jeweiligen örtlichen Gegebenheiten durch ihre Flugbewegung und die sich daran anschließenden Roll-, Hüpf- und Gleitbewegungen häufig erstaunlich große Reichweiten (Abb. 13).

Abb. 13 Ausbreitungsverhalten von Funken, Metall-und Schlackepartikeln bei Schweißarbeiten

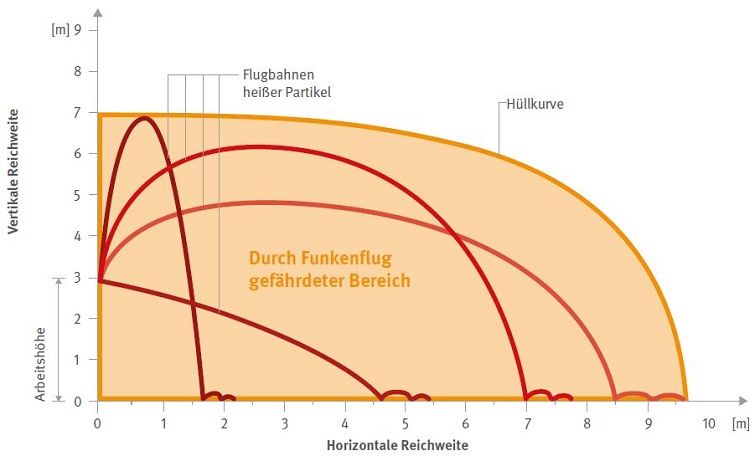

Für das Brennschneiden in 3 m Arbeitshöhe zeigt Abb. 14 den gefährdeten Bereich beispielhaft auf.

Durch Funkenflug gefährdeter Bereich

Abb. 14 Ausdehnung des durch Funkenflug gefährdeten Bereichs beim thermischen Trennen in einer Arbeitshöhe von 3 m

Raumbegrenzungen und wirksame Abschirmungen können diesen Bereich beschränken.

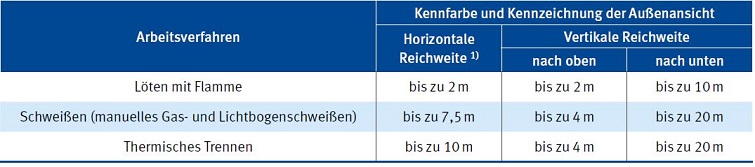

Die Tabelle 4 gibt Anhaltswerte für durch Funkenflug gefährdete Bereiche bei verschiedenen Arbeitsverfahren. Grundlage dieser Angaben sind immer fachgerechte Ausführung der Arbeiten und richtige Handhabung der Autogengeräte, das heißt auch Einstellung der korrekten Arbeitsdrücke und Flammenbilder des Brenners.

Tabelle 4 Anhaltswerte zur Abschätzung des Funkenflugs

1) Reichweite bei üblicher Arbeitshöhe von ca. 2 bis 3 m

Unverschlossene Öffnungen, wie Schlitze oder Spalten, ermöglichen aber durchaus, dass Funken oder Spritzer benachbarte Bereiche erreichen.

Es können aber noch weitere Ursachen für Brandentstehung verantwortlich sein. Eine Möglichkeit sind zum Beispiel Sekundärflammen, die bei Arbeiten an Rohrleitungen aus nicht einsehbaren Öffnungen dieser Leitungen, auch in benachbarten Räumen, austreten und brennbare Materialien entzünden können.

Auch die Wärmeleitung darf nicht übersehen werden, besonders dann, wenn die zu bearbeitenden Bauteile in uneinsehbare Wände, Böden und Decken führen.

7.2.2 Bereiche mit Brandgefahr

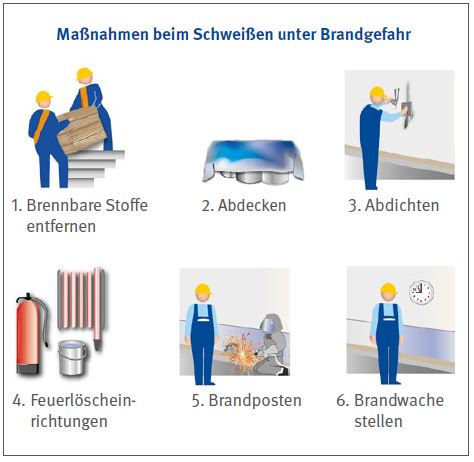

Wenn aufgrund von baulischen Gegebenheiten und betriebstechnischen Gründen brennbare Stoffe und Gegenstände nicht vollständig entfernt werden können, muss eine Brandentstehung durch folgende ergänzende Sicherheitsmaßnahmen verhindert werden (Abb. 15):

- Abdecken verbliebener brennbarer Stoffe und Gegenstände, z. B. durch Sand, Erde, geeignete Pasten, Schäume oder schwer entflammbare Tücher. Ein Feuchthalten der Abdeckung verbessert deren Wirkung.

- Abdichten von Öffnungen zu benachbarten Bereichen, wie Fugen, Ritzen, Mauerdurchbrüche, Kanäle, Rohröffnungen, Rinnen, Kamine, Schächte z. B. mit Lehm, Gips, geeigneten Massen oder feuchtem Sand.

- Bereitstellen geeigneter Feuerlöscheinrichtungen nach Art und Umfang der Brandgefahren, z. B. mit Wasser gefüllte Eimer, Feuerlöscher oder angeschlossener Wasserschlauch.

- Überwachen durch einen Brandposten, der während schweißtechnischer Arbeiten den brandgefährdeten Bereich auf eine Brandentstehung beobachtet, einen möglichen Brand in seiner Entstehung durch einen eigenen Löschangriff verhindert und gegebenenfalls weitere Hilfe herbeiholt.

- Kontrolle durch eine Brandwache, die im Anschluss an die schweißtechnischen Arbeiten für die folgenden Stunden den Arbeitsbereich und seine Umgebung auf Glimmnester, verdächtige Erwärmung und Rauchentwicklung regelmäßig kontrolliert.

Die Sicherheitsmaßnahmen sollen unter Beachtung der jeweiligen Umgebungsbedingungen mit dem Auftraggeber abgestimmt werden und müssen in einer Schweißerlaubnis (Beispiel siehe Anlage 10.1) schriftlich festgelegt werden.

Bei regelmäßig wiederkehrenden, gleichartigen schweißtechnischen Arbeiten unter vorhersehbar gleichen Bedingungen der Brandgefährdung können, als Sonderfall der Schweißerlaubnis, die ergänzenden Sicherheitsmaßnahmen in einer Betriebsanweisung schriftlich festgelegt werden.

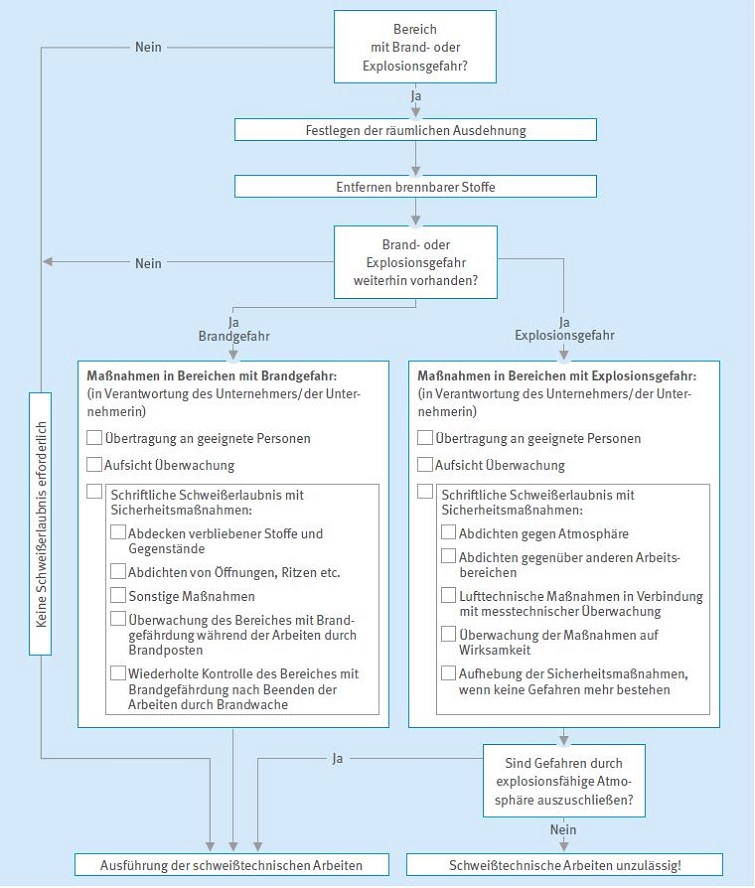

Abb. 15 Maßnahmen beim Schweißen unter Brandgefahr

Abb. 16 Schematisches Vorgehen bei der Ermittlung von Sicherheitsmaßnahmen für Schweißarbeiten in Bereichen mit Brand- oder Explosionsgefahr.

7.2.3 Bereiche mit Explosionsgefahr

Wenn aufgrund von baulischen Gegebenheiten und betriebstechnischen Gründen explosionsfähige Stoffe und Gegenstände nicht vollständig entfernt werden können, muss eine explosionsfähige Atmosphäre durch folgende ergänzende Sicherheitsmaßnahmen verhindert werden:

- Sicheres Abdichten gegenüber der Atmosphäre, z. B. von fest eingebauten Behältern, Apparaten oder Rohrleitungen, die brennbare Flüssigkeiten, Gase oder Stäube enthalten oder enthalten haben.

- Sicheres Abdichten gegenüber anderen Arbeitsbereichen, z. B. durch Lehm, Gips, Mörtel, geeignete Massen oder feuchten Sand.

- Lufttechnische Maßnahmen in Verbindung mit messtechnischer Überwachung während der Arbeit, z. B. durch Einsatz von Gaswarngeräten.

- Überwachen der Wirksamkeit der Sicherheitsmaßnahmen während der Arbeiten, z. B. Beobachten von Gaswarngeräten und augenblickliches Einstellen der Arbeiten bei Gefahr.

Die Sicherheitsmaßnahmen sollen unter Beachtung der jeweiligen Umgebungsbedingungen mit dem Auftraggeber abgestimmt werden und müssen in einer Schweißerlaubnis (Beispiel siehe Anlage 10.1) schriftlich festgelegt werden.

Die Sicherheitsmaßnahmen dürfen erst aufgehoben werden, wenn die Arbeiten abgeschlossen sind und keine Zündgefahr mehr besteht.

| Lassen sich Gefahren durch eine explosionsfähige Atmosphäre trotz der getroffenen Sicherheitsmaßnahmen nicht sicher ausschließen, dürfen schweißtechnische Arbeiten nicht ausgeführt werden. |

7.3 Schweißarbeiten an oder in Behältern mit gefährlichem Inhalt

Für Schweißarbeiten an oder in Behältern, zum Beispiel Tanks, Silos, Fässern, Apparaten, Rohrleitungen, Kanälen und dergleichen, die gefährliche Stoffe oder Zubereitungen enthalten oder enthalten haben können, müssen vor Beginn der Arbeiten sachkundig die erforderlichem Sicherheitsmaßnahmen festgelegt werden. Die Einhaltung der Sicherheitsmaßnahmen und die Durchführung der Arbeiten sind durch die Unternehmerinnen und Unternehmer oder ihre Beauftragten zu überwachen.

Gefährliche Stoffe oder Zubereitungen haben eine oder mehrere der folgenden Eigenschaften:

- explosionsgefährlich,

- brandfördernd,

- hochentzündlich,

- leicht entzündlich,

- entzündlich,

- krebserzeugend,

- sehr giftig,

- giftig,

- gesundheitsschädlich,

- ätzend und

- reizend.

Auch geringe Reste solcher Stoffe können – besonders unter Schweißhitze – gefährlich werden. Solche Stoffe sind zum Beispiel auch Heizöl, Dieselkraftstoff, Öle, Fette, bituminöse Massen.

| Ergänzende Informationen können der DGUV Regel 113-004 "Behälter, Silos und enge Räume – Teil 1: Arbeiten in Behältern, Silos und engen Räumen" entnommen werden. |

Die erforderlichen Sicherheitsmaßnahmen umfassen in der Regel das Entleeren und Reinigen des Behälters sowie eine flammenerstickende Schutzfüllung während der Arbeiten, gegebenenfalls auch gefahrloses Abführen von Schadstoffen.

Die Eigenschaften des Behälterinhalts können zum Beispiel folgende Maßnahmen beim Entleeren und Reinigen erfordern:

- Benutzen geeigneter persönlicher Schutzausrüstungen,

- Potenzialausgleich zum Vermeiden elektrostatischer Aufladungen,

- funkenfreies Öffnen der Verschlüsse,

- Verwenden funkenfreier Entnahmeeinrichtungen,

- Verwenden geeigneter Auffangbehälter.

Eine flammenerstickende Schutzfüllung ist erforderlich bei Behältern, die zum Beispiel explosionsgefährliche oder entzündliche Stoffe enthalten haben.

Die Schutzfüllung kann zum Beispiel aus Wasser, Stickstoff oder Kohlendioxid bestehen.

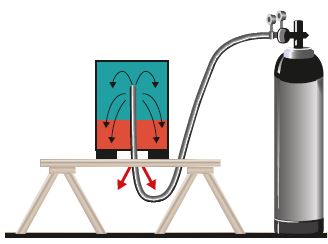

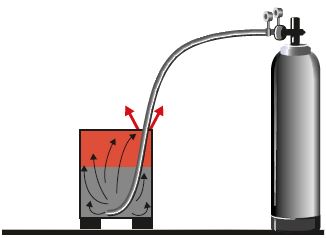

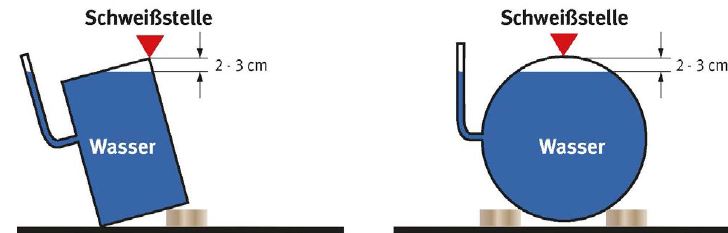

Beispiellösungen dafür zeigen die Abbildungen 17 bis 19.

An geschlossenen Behältern darf nur geschweißt oder brenngeschnitten werden, wenn darüber hinaus Vorsichtsmaßnahmen getroffen sind, die das Entstehen eines gefährlichen Überdrucks verhindern.

Abb. 17 Schutzfüllung mit Stickstoff

Abb. 18 Schutzfüllung mit Kohlendioxid

Abb. 19 Arbeitstechnik beim Schweißen von Fässern oder ähnlichen Hohlkörpern

7.4 Unterwasserschweiß- und -schneidarbeiten

Der Einsatz von Autogenverfahren in nasser Umgebung beschränkt sich im Wesentlichen auf das autogene Brennschneiden und das Brennbohren.

An die ausführenden Personen sind besondere Anforderungen zu stellen. Sie müssen sowohl tauchspezifischen Anforderungen (siehe auch DGUV Vorschrift 40 "Taucharbeiten") als auch schweißspezifischen Anforderungen gerecht werden, das heißt, sowohl mit den Verfahren, deren praktischer Handhabung, als auch mit entstehenden Gefährdungen vertraut sein.

Vor allem bei Arbeiten in geschlossenen Räumen oder Arbeitsräumen, an denen sich Hohlräume befinden, können sich zündfähige Gemische ansammeln.

| Bei Verwendung flüssiger Brennstoffe kann es bei Zündung an der Wasseroberfläche Flächenbrände geben. Ausführliche Hinweise über sicherheitstechnische Maßnahmen sind im Merkblatt DVS 1812 enthalten. |

7.5 Arbeiten in Druckluft

Arbeiten unter erhöhtem Luftdruck gehören mit zu Arbeiten unter besonderer Gefahr. Diese Gefahr geht aus von den immer anzutreffenden Bedingungen des "engen Raums" sowie der größeren Menge an Sauerstoff durch die Komprimierung der Luft.

Damit sind alle Schutzmaßnahmen vorrangig, die

- Begrenzung der Personenzahl,

- Ausstattung mit Schutzkleidung,

- Einsatz von Sicherungsposten und Bereithalten von Rettungseinrichtungen

zum Inhalt haben.

Außerdem muss beachtet werden, dass Acetylen als Brenngas meist nicht eingesetzt werden kann, da sein Arbeitsdruck für einen sicheren Betrieb nicht mehr als 1,5 bar betragen darf.

Die Aufstellung aller Druckgasflaschen darf nur außerhalb des Bereichs erhöhten Drucks erfolgen. Sicherheitseinrichtungen gegen Flammenrückschlag, Gasrücktritt und Schlauchbruch sind einzusetzen.

Für das eingesetzte Personal sind medizinische Maßnahmen gemäß Druckluftverordnung einzuleiten.