6 Einrichtungen zum regulären Betrieb des Silos

6.1 Beschickungs- und Befülleinrichtungen

Holzstaub und -späne sollten möglichst gleichmäßig über den Siloquerschnitt verteilt werden. Der Schüttkegel sollte möglichst zentrisch angeordnet sein.

Es werden drucklose und druckbehaftete Beschickungssysteme unterschieden. Beschickungssysteme können außerdem aus mechanischen Einrichtungen (z. B. Elevatoren) oder aus pneumatischen Einrichtungen (z. B. Pneumatische Förderanlagen) bestehen.

Anmerkung:

In den nachfolgenden schematischen Darstellungen sind die im Abschnitt 5 behandelten baulichen und sicherheitstechnisch notwendigen Details (z. B. Absturzsicherungen, Zugänge, Podeste, etc.) nicht erfasst.

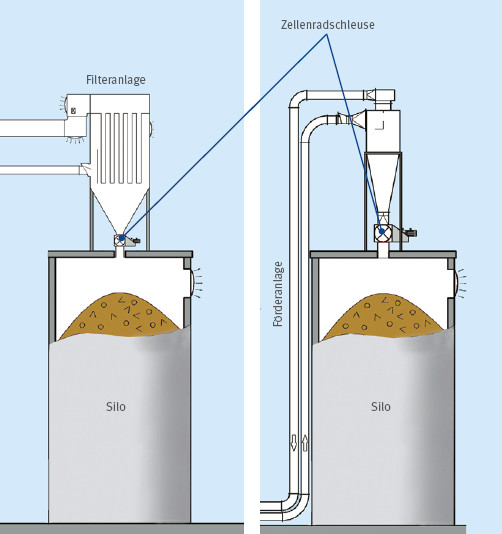

6.1.1 Drucklose Einbringung der Späne über eine Zellenradschleuse

Vorteile:

- geringere Auswirkungen von Staubexplosionen, deshalb bei kleinen Silos bis max. 250 m3 Leervolumen auch kleinere Druckentlastungsflächen im Silo möglich

- keine Vorverdichtung des Späne-Materials durch Überdruck und damit Verringerung der Neigung zur Bildung von Späne-Stöcken und -Brücken

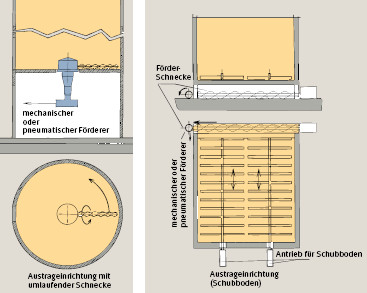

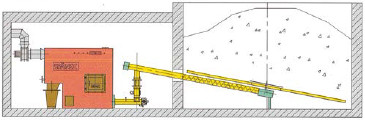

Abb. 6.1 und 6.2 Möglichkeiten zur drucklosen Befüllung

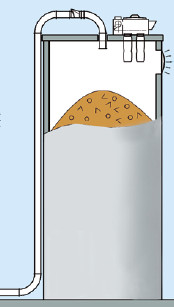

Abb. 6.3 Möglichkeiten zur drucklosen Befüllung

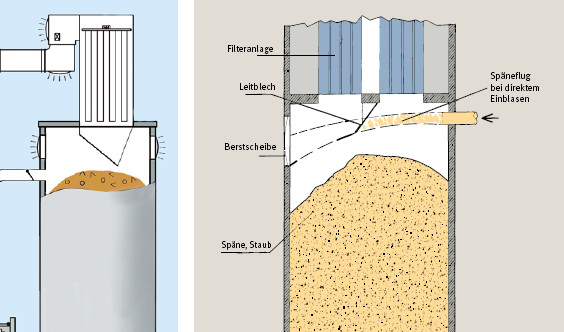

6.1.2 Druckbehaftete Einbringung der Späne über eine pneumatische Fördereinrichtung

Beim Befüllen des Silos durch direktes Einblasen des Füllgutes kann ein relativ hoher Innendruck entstehen. Dies kann zu Beeinträchtigungen im Bereich der pneumatischen Fördereinrichtungen oder einer dem Silo nachgeschalteten Feuerungsanlage führen.

Bei der druckbehafteten Einbringung der Späne kann zwischen folgenden Konzepten gewählt werden:

- Axiale, mittige Späne-Zuführung über die Silodecke

Abb. 6.4 Druckbehaftete Befüllung über zentrisch im Deckenbereich angeordneten Einblasstutzen - Direktes seitliches Einblasen im Wandbereich

Abb. 6.5 und Abb. 6.6 Druckbehaftete Befüllung über direktes seitliches Einblasen im Wandbereich

Nachteile:

- Unsymmetrischer Schüttkegel

- Hohe Staubbelastung und damit größere Explosionsgefahr (siehe auch nachfolgende Anmerkung)

- Materialseparation nach Korngröße

Druckentlastungseinrichtungen, Füllstands-Anzeiger und Löscheinrichtungen dürfen – z. B. durch Späne-Flug aus den Einblasleitungen – in ihrer Wirkung nicht beeinträchtigt werden. Darum sollte der Späne-Flug in diesem Fall entsprechend gerichtet oder durch Bleche umgelenkt werden.

Anmerkung:

Beim direkten seitlichen Einblasen im Wandbereich, wie es vor allem bei älteren Anlagen üblich war und nach heutigen Erkenntnissen nicht mehr empfohlen werden kann, treten hohe Staubbelastungen beim Eintrag in das Silo auf. Außerdem gelangen Funken aus Bearbeitungsmaschinen, Ventilatoren etc. direkt in das Silo. Dadurch erhöht sich die Explosionsgefahr beträchtlich (siehe auch DGUV Information 209-045). Daher sind für diesen Fall folgende (Mindest-) Anforderungen zu stellen:

- Der Deckenfilter benötigt dieselbe Druckstoßfestigkeit wie das Silo.

- Die Rückschlagklappe muss die Funktion eines Entkoppelungssystems im Sinne der ATEX erfüllen und für den zu erwartenden maximalen Explosionsdruck (pred,max, üblicherweise 0,5 bar) ausgelegt sein (Nachweis durch Prüfung, Anordnung innerhalb der Rohrleitung als sogenannte Rohrrückschlagklappe).

6.2 Austragung/Entleerung

Die reguläre Austragung der Späne aus dem Silo darf grundsätzlich nur mit mechanischen Austrageinrichtungen erfolgen.

Die Austrageinrichtungen sollten grundsätzlich so gestaltet werden, dass der gesamte Siloquerschnitt erfasst wird. Damit können „tote“ Ecken vermieden werden, in denen sich „Widerlager“ für Späne-Brücken bilden können. Außerdem wird durch diese Ecken das nutzbare Silovolumen um bis zu 20 % verringert, weil sich das gelagerte Material nicht vollständig austragen lässt.

Der angestrebte Massenfluss der Späne und gleichmäßige Austrag wird bei dieser Vorgehensweise begünstigt.

Qualitätsmerkmale einer leistungsfähigen Austragung für Silos für Holzstaub und -späne:

- Die Austragschnecke sollte möglichst bündig mit der Silowand geführt werden. Der Abstand zwischen Schnecke und Silowand sollte dabei möglichst geringer als 5 cm sein.

- Die Schnecke sollte aus hochwertigem Stahl (min. E 295) bestehen.

- Die Spitzen an der Schneckenwendel müssen scharf sein; dies ist umso wichtiger, je verfestigter das Schüttgut ist. Erreicht werden kann dies durch eine Widia-Bestückung der Spitzen.

- Zur Erleichterung erforderlicher Wartungsarbeiten ist zu empfehlen, die Austrag-„Maschine“ mit einer Zentralschmierung auszustatten. Generell sollte die Konstruktion wartungsfreundlich sein.

- Die Kegelräder für den Antrieb der Schnecken müssen aus speziell gehärtetem Stahl bestehen.

- Die Austraggeschwindigkeit sollte variabel sein (Frequenzumformer erforderlich); der Vorschubantrieb sollte über eine Maximum-Abschaltung gegen Überlastung gesichert sein.

- Da in Silos für Holzstaub und -späne grundsätzlich mit dem Vorhandensein explosionsfähiger Atmosphäre zu rechnen ist (Zone 20 bzw. Zone 21), sollte zur Vermeidung von Zündquellen die Umfangsgeschwindigkeit der Wendel auf max. 1 m/s begrenzt werden. Elektrische Komponenten der Austragung müssen, wenn sich der Einbauort im Bereich einer Zone befindet, explosionsgeschützt ausgeführt werden.

- Für die Entleerung im Notfall sollten mindestens 2 Ausfallstutzen vorhanden sein (vgl. Abschnitt 7)

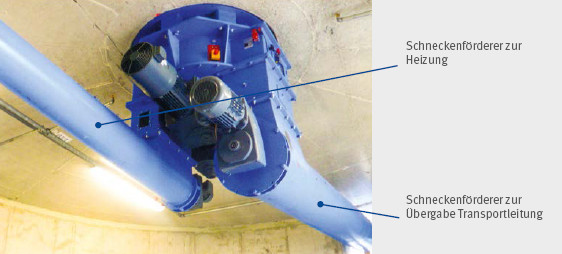

Abb. 6.7 und 6.8 Geeignete Austrageinrichtungen für verschiedene Silogrundrisse

Abb. 6.9 Horizontale Austragsschnecke im Bodenbereich

Abb. 6.10 Konstruktionsmerkmale einer Austragschnecke

6.2.1 Beispiele für verschiedene Austragsysteme

|

Abb. 6.11 Horizontalschnecken für alle Silogrößen und Materialzusammensetzungen geeignet |

|

Abb. 6.12 Pendelschnecken *) Nur bei rieselfähigem, trockenem Material mit geringer Füllhöhe. Pendelschnecken stellen sich senkrecht und tragen seitlich nichts mehr aus (Gefahr der Schachtbildung). |

|

Abb.6.13 Schubbodenaustragung Für rechteckige Silos bis max. 12 m Höhe. Bei nassem Material sind bis max. 5 m Füllhöhe keine Probleme zu erwarten. |

|

Abb. 6.14 Raumaustragung **) Empfehlenswert nur für Vorratsbehälter und Silos bis max. 3 m x 3 m Querschnitt und max. 3 m Füllhöhe. Nur für trockenes Material geeignet. |

| Anmerkungen: *) Pendelschnecken sind als Austragung generell nicht empfehlenswert, da sie erfahrungsgemäß störanfällig sind und Einbauten im Siloinneren erfordern. Wenn sie trotzdem eingesetzt werden sollen, dann nur unter folgenden Randbedingungen: |

|

|

|

| **) Raumaustragungen sind als Austragungen für Silos generell ungeeignet. Sie können nur im Bereich von sogenannten „ Spänekellern“ (die immer eine problematische Lösung darstellen) und in Vorratsbehältern eingesetzt werden. Ein zweiter Austragstutzen ist bei Raumaustragungen nicht sinnvoll, da die Austragleistung für eine Notentleerung zu gering ist. Bei Raumaustragungen müssen daher grundsätzlich zusätzliche Not-Austrag-Systeme installiert werden können. | |

6.2.2. Zugangssicherung

Anforderungen an die Zugangssicherung für den Spänelagerbereich bei der Austragung mit mechanischen Austrageinrichtungen:

- Türen oder Klappen sind so mit der Austragseinrichtung zu verriegeln, dass beim Öffnen der Antrieb zwangsläufig stillgesetzt wird. Bei Anordnung dieses Schalters innerhalb des Silos muss der Schalter Kategorie 1 (Zone 20) bzw. Kategorie 2 (Zone 21) nach ATEX genügen.

- Die Verriegelung der Austrageinrichtung muss auch die Abschaltung der Materialzufuhr in den Späne-Lagerraum und von vorhandenen Auflockerungseinrichtungen umfassen.

- Der Antrieb der Austrageinrichtung darf durch die Brennstoffanforderung einer Feuerungsanlage nicht wieder eingeschaltet werden können.

- Für die Instandhaltung muss es möglich sein, das automatische Austragssystem bei geöffneter Tür/geöffneten Türen zu betreiben. Dafür muss das automatische Austragsystem über einen abschließbaren und gegen Witterungseinflüsse geschützt angebrachten Betriebsartenwahlschalter von Automatik-Betrieb auf Einricht-Betrieb umgeschaltet werden können. Im Einricht-Betrieb darf jede gefahrbringende Bewegung des Silo-Austragssystems nur möglich sein, wenn die folgenden Anforderungen erfüllt sind:

Abb. 6.15 Sicherheitsschalter als Zuhaltung für Verwendung im Ex-Bereich (Zone 21)

- Die Bewegungen müssen durch Befehlseinrichtungen mit selbsttätiger Rückstellung gesteuert werden („Totmannschalter“).

- Befehlseinrichtungen mit selbsttätiger Rückstellung müssen außerhalb des Späne-Lagerraumes angeordnet sein, wobei aber die Bedienperson eine freie Sicht auf die von ihr ausgelösten Bewegungen haben muss. Es können auch ortsbewegliche Bediengeräte (Bedienflaschen) verwendet werden, die die Bedienperson mit sich führen kann. Diese müssen mit einer Freigabetaste und Schalter(n) ohne Selbsthaltung für die Steuerung der (einzelnen) Bewegung(en) ausgestattet sein. Die der Verriegelung zugrunde liegende Steuerung muss einem Performance Level c (PL c) nach EN ISO 13849-1:2008 entsprechen.

Nähere Informationen zur Ausstattung der Freigabesteuerung sind EN 60 204-1 (siehe Anhang 1) zu entnehmen. - Es muss eine von der Zugangsstelle zum Silo erreichbare Not-Aus-Befehlseinrichtung vorhanden sein.

Abb. 6.16 Zustimmungs-Schalter für den Einricht-Betrieb mit 3 Stellungen (Aus-Ein-Aus) und zusätzlichem Start/Stopp-Schalter

6.3 Umlagerung des Siloinhaltes

Es sollte grundsätzlich ein konstanter Massenfluss im Silo stattfinden, um das Material in Bewegung zu halten und damit Fließstörungen zu vermeiden. Wegen dieses Materialdurchlaufes sind Puffersilos im Hinblick auf Fließstörungen weniger anfällig als Speichersilos. Auch bei Speichersilos muss die Austrageinrichtung in regelmäßigen Zeitabstanden kurzzeitig in Betrieb genommen werden, um das Festsitzen der Einrichtung zu verhindern.

Wenn durch die aktuell vorgesehene Betriebsweise kein ständiger Materialaustrag erfolgt, kann dieser durch ständiges Umwälzen des Lagergutes erreicht werden, z. B. durch Entnahme über eine zweite Entnahmestelle (Notentnahmestutzen) und Wiederzuführung des entnommenen Materials über eine Einschleusung in pneumatische und mechanische Förderer. Dabei ist Folgendes zu beachten:

- Das Umlagern verhindert das Absetzen des Materials im Späne-Lagerraum und damit Brücken- und Stockbildung.

- Das umzusetzende Volumen sollte wöchentlich ca. 20 % des Siloinhaltes ausmachen, abhängig von Materialeigenschaften (Feuchtigkeit, Körnigkeit, etc.)

- Anlagentechnisch ist mindestens ein zusätzlicher Ausfallstutzen an der Siloaustragung und eine zusätzliche Späne-Transportanlage (mechanisch oder pneumatisch) zum Einfüllstutzen erforderlich. Wegen des zusätzlich notwendigen Transportventilators ist das pneumatische Verfahren energetisch aufwändig. Daher sollten für die Umlagerung mechanische Förderer (horizontal: Schneckenförderer, vertikal: Trogkettenförderer oder Elevatoren) gegenüber pneumatischen Systemen bevorzugt werden.

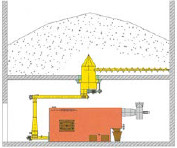

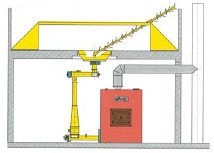

Abb. 6.17 Austragung mit 2 getrennten Übergabestellen

6.4 Füllstandsanzeige/Füllstandsüberwachung

Anzeige- bzw. Überwachungseinrichtungen sind eine Sicherheitsmaßnahme gegen Überfüllung. Für pneumatisch befüllte Silos werden in DIN EN 617 automatisch wirkende Sicherheitsmaßnahmen gegen Überfüllung gefordert.

- Füllstandswächter oder Vollmelder (z. B. Drehflügelsensoren, Paddel oder Pendel) zeigen das Erreichen einer Grenze an, sie bieten nur eine Ja/Nein-Information. Schaltfunktionen für Befüll- und Austragorgane können von diesen Sensoren ausgelöst werden. Es ist jedoch keine Füllniveauanzeige und damit keine Vorwarnung vor Funktionsauslösung möglich.

Abb. 6.18 Drehflügel-Füllstandswächter

Füllstandsanzeiger (wie Radar-, Ultraschall-, Infrarotmesser, elektromechanische Lotsysteme, etc.) geben dagegen eine quantitative Information über den tatsächlichen Füllstand. Dabei findet keine Beeinträchtigung des Schüttgut-Fließverhaltens statt. Ultraschall- und Infrarotmesser liefern jedoch aufgrund der amorphen Struktur von Holzspäne-Schüttungen, anders als bei körnigen Schüttgütern, nur ungenaue Ergebnisse.

Bei der Auswahl des Füllstandsensors ist darauf zu achten, dass der innerhalb des Späne-Lageraumes befindliche Teil keine für Holzstaub wirksame Zündquelle darstellt, da dieser Bereich üblicherweise in Zone 20 bzw. Zone 21 einzuordnen ist.

Abb. 6.19 Radarsensor im eingebauten Zustand

Abb. 6.20 Radarsensor im nicht eingebauten Zustand

Abb. 6.21 Silopilot (Elektromechanisches Lotsystem)

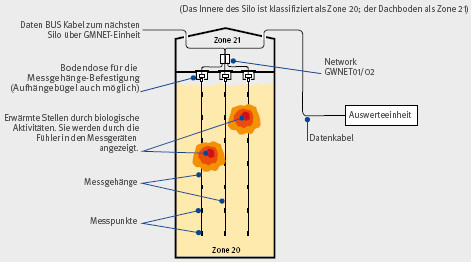

6.5 Temperatur und CO/CO2-Überwachung

Weitere Überwachungseinrichtungen sind erforderlich, wenn Schüttgüter zu Gärprozessen und/oder Selbstentzündung neigen. Dies ist z. B. bei der Lagerung von feuchten Sägespänen, Wald-Hackschnitzeln usw. oder in Silos mit großen Schüttmengen der Fall.

Bei erhöhter Selbstentzündungsgefahr sollte in jedem Fall auch die Schüttgut-Temperatur überwacht werden. Dazu müssen mehrere Messstellen über das gesamte Silo verteilt (z. B. Decke, Boden, Wände) angeordnet werden. Mit speziellen Mess-Gehängen, die in den Späne-Lagerraum und das Schüttgut hineinreichen, kann eine weitgehend lückenlose Überwachung erzielt werden.

Um die Brandgefahr zu minimieren, muss bei Überschreitung einer kritischen Temperatur das Schüttgut möglichst schnell ausgetragen, gekühlt oder umgelagert werden.

Hinweis:

Silos zur Lagerung von sogenannten feuchten Waldhackschnitzeln (Grünschnitzel) sind in der Schweiz im Suva-Merkblatt 66050 (www.suva.ch/waswo) behandelt.

Abb. 6.22 Messtechnische Einrichtung zur Temperaturüberwachung

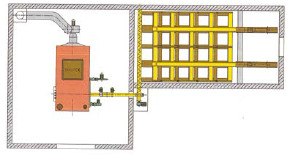

6.6 Siloaustrag zur Feuerung

Automatische Späne-Feuerungsanlagen stehen über eine mechanische Siloaustragung in Verbindung mit Absauganlagen. Diese Späne-Feuerungsanlagen reagieren empfindlich auf Druckunterschiede zwischen Brennkammer und Siloinnerem. Besteht im Silo Überdruck gegenüber der Brennkammer, so kann der Luftvolumenstrom in Richtung Brennkammer das Brennstoff-Luft-Gemisch so beeinflussen, dass der Anlagen- Wirkungsgrad sinkt und der Schadstoffausstoß zunimmt. Im Extremfall kann die Feuerung auch gelöscht werden.

Besteht Unterdruck im Silo gegenüber der Brennkammer, kann es zu Rückbränden in das Silo oder zum Eintrag von Rauchgasen in den Späne-Lagerraum kommen.

Um Rückbrände in das Silo und in der Folge Explosionen zu vermeiden, sind folgende technische Maßnahmen erforderlich:

- Vor der Feuerung: Branderkennungs- und Löscheinrichtung im Stoker-Kanal (sogenannte Wasservorlage) als Sicherung gegen Rückbrand; über einen Temperaturfühler wird eine eventuelle stärkere Erwärmung (in der Regel 70° C) des geförderten Späne-Materials erkannt und anschließend Wasser in den Stoker-Kanal eingeleitet.

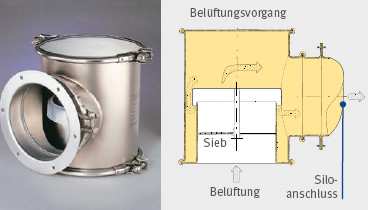

- Am Silo: Einbau von Zwangs-Belüftungseinrichtungen (z. B. Ventilen) im Bereich oberhalb des maximalen Füllstandes zur Gewährleistung des Druckausgleiches im Siloinneren. Diese Maßnahme kann auch wirkungsvoll gegen Überdruck im Silo angewandt werden.

Detailliertere Anforderungen an die Beschickungseinrichtungen von Holzspäne- und Holzstaub-Feuerungen können Anhang 8 entnommen werden.

Abb. 6.23 Fallschacht von einer Siloaustragung zur Stoker-Schnecke

Abb. 6.24 und 6.25 Belüftungsventil