4 Arbeitsverfahren und Tätigkeiten

4.1 Beschreibung des Arbeitsverfahrens

Kaltfräsen dienen der Instandhaltung und Reparatur von Straßen. Sie erhalten natürliche Ressourcen durch recyclingfähiges Fräsgut.

Die Maschine wird von einem Bediener oder einer Bedienerin (im folgenden Maschinenführende genannt) auf einem über der Fräswalze angeordneten Fahrerstand bedient, die Feinjustierung der Frästiefe wird durch Bodenpersonal vorgenommen, das sich während des Fräsvorgangs neben der Maschine aufhält.

Das gewonnene Fräsgut (Ausbauasphalt) wird über ein integriertes Ladeband auf das Transportfahrzeug verladen. Für Kaltfräsen der Kompakt- und Großfräsenklasse gilt eine Absaugung des Frässtaubs an der Entstehungsstelle heute als Stand der Technik. Das System wird durch eine gezielte Wasserberieselung des Fräskastens ergänzt. Der abgesaugte Staub wird auf das Verladeförderband geblasen und tritt am Bandabwurf in die Umgebung aus. Der Staub wird damit aus dem Arbeitsbereich des Bedienpersonals in Richtung Bandabwurf verlagert.

4.2 Absauganlage mit Elektroabscheider und Rückführung

Der von der BOMAG GmbH entwickelte Elektroabscheider (Ion Dust Shield) erweitert das beschriebene System um einen Abscheider. Das System arbeitet in drei Stufen (siehe Abb. 1):

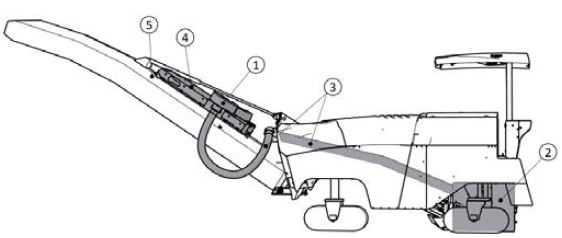

Abb. 1 Schematische Darstellung einer BOMAG-Straßenfräse mit Elektroabscheider.

- In der ersten Stufe wird der entstehende Frässtaub gemäß dem Stand der Technik aus dem Fräskasten abgesaugt. Dazu erzeugt ein hydraulisch angetriebener Ventilator (Pos. 1) einen Unterdruck im Fräskasten (Pos. 2). Über einen Staubkanal und einen Schlauch DN 175 (Pos. 3) wird der Staub mit einer Leistung von 3500 – 5000 m³/h abgesaugt.

- Der Ventilator sitzt unmittelbar auf dem Gehäuse des Elektroabscheiders. Der abgesaugte Staub wird rechtwinklig zur Hauptströmungsrichtung (ist gleich der Fahrtrichtung) in das Abscheidergehäuse (Pos. 4) geleitet. Der Elektroabscheider basiert auf dem Prinzip der positiven Ionisierung. Das Abscheidergehäuse besteht aus zwei Kammern in der jeweils zwei Elektroden gespannt sind. Ihre spezielle Form und die Hochspannung, ionisieren die feinen Staubpartikel. Diese positiv geladenen Partikel werden nach der Aufladung an den negativen geladenen Gehäusewänden abgeschieden.

- Dem Abscheidergehäuse nachgeschaltet ist ein Sprühbalken (Pos. 5). Positiv geladene Partikel, die aufgrund der hohen Strömungsgeschwindigkeit nicht an der Gehäusewand abgeschieden wurden, werden durch den feinen Wassernebel gebunden und auf das Fräsgut geblasen. Dieser Abscheideefekt wird weiter verstärkt, da das Wasser und das Förderbandgehäuse negativ geladen sind und Partikel anziehen.

- Zur Reinigung des Abscheiders ist dieser von außen über Wartungsklappen zugänglich. Der Elektroabscheider kann dann einfach ausgewaschen werden. Der im Abscheider gebundene Staub wird auf das Förderband gespült, mit dem Fräsgut auf ein Transportfahrzeug verladen und entsorgt.

Durch den Einsatz des Elektroabscheiders kann die Exposition im Arbeitsbereich gegenüber A-Staub, E-Staub und Quarz im A-Staub noch einmal verringert werden. Abhängig vom Fräsmaterial haben die Untersuchungen auch eine Minderung der Faserbelastung am Arbeitsplatz ergeben. Durch den Einsatz des Elektroabscheiders kann darüber hinaus die Umweltbelastung signifikant reduziert werden.