13 Absaugung, Lüftung von Lackierräumen und -bereichen

Räume und Bereiche, in denen Beschichtungsstoffe durch Personen verarbeitet werden (z. B. Lackierräume, gesonderte Bereiche, Abdunsträume/-plätze, Mischund Bereitstellungsräume) müssen eine Lüftung aufweisen. Diese muss so ausgeführt sein, dass

- gefährliche explosionsfähige Atmosphäre verhindert wird;

- die Arbeitsplatzgrenzwerte entstehender Gase, Dämpfe, Nebel eingehalten werden können1) und

- im Arbeitsbereich der Bedienperson Zugluft nicht auftritt (bei den unten beschriebenen Lüftungsbedingungen ist mit Zugerscheinungen nicht zu rechnen).

In der Regel wird dies nur durch eine technische Lüftung (Luftaustausch durch Ventilatoren) erreicht.

Für eine wirksame technische Lüftung haben sich folgende Maßnahmen bewährt:

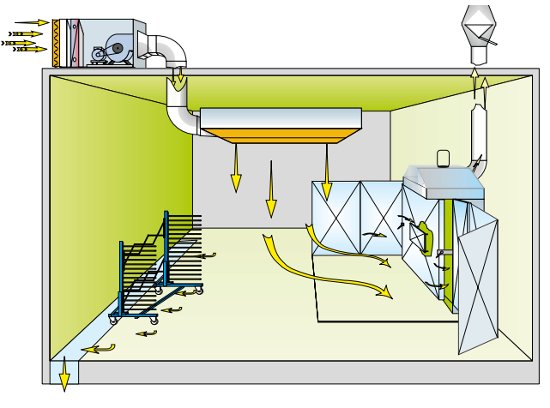

- Zuluft im oberen, Absaugung im unteren Bereich des Raumes (Abb. 26).

- Querdurchströmung des Spritzbereiches/Raumes (horizontal oder vertikal). Die Arbeitsplätze sollten dabei im Bereich der Frischluftzuführung liegen (Abb. 27).

- Impulsarme Zuluft (z. B. durch sogenannte Quellschläuche), um starke Verwirbelungen zu vermeiden.

- Die mittlere Strömungsgeschwindigkeit sollte bei horizontaler Luftführung (Spritzstand) mindestens 0,5 m/s und bei vertikaler Luftführung (Kabine) mindestens 0,3 m/s2) betragen.

- Die Untertemperatur der Zuluft sollte bei horizontaler Lüftung maximal 1 °C und bei vertikaler Lüftung maximal 1,5 °C betragen.

- Der Zuluftvolumenstrom sollte etwas geringer als der Abluftvolumenstrom sein, um das Austreten von Gefahrstoffen aus dem Arbeitsbereich zu verhindern.

Aus Energiespargründen sollten Maßnahmen zur Verringerung der Volumenströme während Nichtspritzzeiten durchgeführt werden, z. B. Energiesparklappe im Zu-/ Abluftstrom, Motoren mit Frequenzumrichter für Zu-/Abluft, die mit der „Ruhestellung“ der Spritzpistole gekoppelt sind.

Bei neueren Anlagen sind die technische Lüftung (Absaugung) und die Luftzufuhr für die Spritzpistole so verriegelt, dass der Spritzbetrieb nur bei wirksamer Absaugung möglich ist.

Filter in Zuluftdecken müssen schwerentflammbar sein. An Abluftfilter werden keine brandschutztechnischen Anforderungen gestellt.

Abb. 26 Vertikale Anordnung der Be- und Entlüftung

Abb. 27 Querdurchströmung des Spritzbereiches

Abb. 28 Spritzstand mit Prallblech

Abb. 29 Lackierraum, links Abluftanlage für frisch beschichtete Teile

Die Standzeit von Abluftfiltern kann durch Anordnung von Prallblechen erhöht werden (Abb. 28).

Besteht die Gefahr, dass Lackierraumtüren wegen einer zu hohen Druckdifferenz durch die Absaugung nicht mehr geöffnet werden können, muss die Absaugung auch von innerhalb des Lackierraumes stillgesetzt werden können, z. B. durch einen NOT-AUS-Schalter. Anforderungen an die elektrische Ausrüstung siehe Abschnitt 9.

Zu- und Abluft sind so zu führen, dass sowohl der beim Lackieren entstehende Spritznebel als auch Lösemitteldämpfe von frisch lackierten Teilen sicher erfasst werden (Abb. 29). Belastete Luft darf nicht in den Atembereich der Bedienperson gelangen (z. B. durch Arbeiten entgegen der Strömungsrichtung).

In manuell bedienten Kabinen ist eine Umluftführung grundsätzlich nicht zulässig.

Der Zugang von Personen (z. B. für Wartung oder Reinigung der Anlage) soll durch technische Maßnahmen verhindert sein, solange mit gefährlichen Konzentrationen von Gefahrstoffen zu rechnen ist. Gegebenenfalls müssen Atemschutzgeräte benutzt werden.

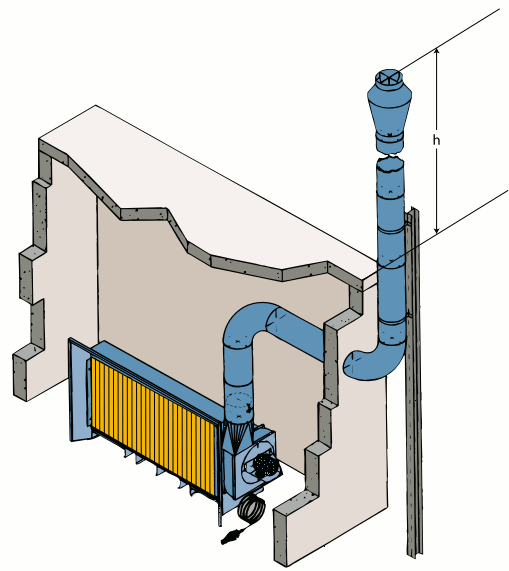

Immissionsschutz

Bei Ableitung der abgesaugten Luft sind

nach TA Luft in Verbindung mit VDI 2280

folgende Mindestabstände h der Abluftrohrmündung einzuhalten (Abb. 30):

- h = 3 m über First eines Giebeldaches

- h = 5 m über Flach- und Sheddächern

- h = 5 m über Firsthöhe der Wohngebäude in 50 m Umkreis

- jedoch mindestens 10 m über dem Erdboden

Abb. 30 Mindestabstände des Abluftrohres über Dach

Die Austrittsgeschwindigkeit der Abluft senkrecht nach oben sollte in Spritz- und Kombikabinen im Spritzbetrieb mindestens 5 m/s und in Kombikabinen im Trocknungsbetrieb mindestens 3 m/s betragen.

Die zulässige Beladung der Abluft mit Lackpartikeln und Lösemitteldämpfen ist abhängig von der Art und Größe sowie der Genehmigungsbedürftigkeit (siehe Abschnitt 4) der Lackieranlage. Sie wird nach den Vorgaben des BImSchG, der 4. und 31. BImSchV und – insbesondere bei genehmigungsbedürftigen Anlagen – nach den Anforderungen der TA Luft begrenzt.

An automatischen Auftragseinrichtungen, z. B. Flutbeschichtungsanlagen, Spritzrobotern und Streichmaschinen, muss

- die Absaugeinrichtung auch nach Stillsetzen der Auftragseinrichtung so lange wirksam bleiben, wie mit der Bildung gefährlicher explosionsfähiger Atmosphäre durch Lösemitteldampf-Luft-Gemische zu rechnen ist;

- ein Leistungsverlust der technischen Lüftung von mehr als 10 % mit optischem und akustischem Alarm angezeigt werden. Bei Ausfall der technischen Lüftung muss die automatische Auftragseinrichtung stillgesetzt und eine weitere Zufuhr von Beschichtungsstoffen gestoppt werden. Die Überwachung der technischen Lüftung kann z. B. durch Strömungswächter im Abluft-Volumenstrom geschehen. Die Überwachung des Motors der Absaugeinrichtung allein genügt nicht.

Tauchbehälter

- mit einer Oberfläche von mehr als 0,25 m2;

- für Beschichtungsstoffe, deren Flammpunkt < 40 °C ist oder die über ihren Flammpunkt erwärmt werden (siehe Hinweis in Abschnitt 3),

müssen mit einer Absaugeinrichtung ausgerüstet sein.

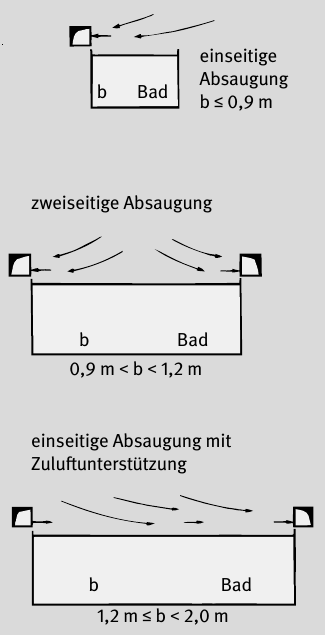

Diese Anforderung kann z. B. durch eine Absaugwand an einer Längsseite des Tauchbehälters und impulsarme Zuluftströmung (z. B. durch sogenannte Quellschläuche) von der Gegenseite her erfüllt werden (Abb. 31).

Neue Tauchanlagen mit einer Beckenoberfläche von mehr als 6 m2 müssen gemäß DIN EN 12581 eingehaust sein.

An Tauchbehältern für brennbare Beschichtungsstoffe muss darüber hinaus eine der folgenden Einrichtungen vorhanden sein:

- Abdeckungen, die sich bei einem Brand gefahrlos schließen lassen;

- Abdeckungen, die sich bei einem Brand selbsttätig schließen;

- Löscheinrichtung, die aus sicherer Entfernung von Hand ausgelöst werden kann;

- automatische Löscheinrichtung (siehe auch DIN EN 12581).

Für neue Tauchbeschichtungsanlagen sind die Anforderungen an Bau und Ausrüstung in DIN EN 12581 festgelegt.

Zur Festlegung und Einteilung explosionsgefährdeter Bereiche an Tauchbehältern siehe Anhang 1, Verarbeitungsfall 9.

Abb. 31 Absaugeinrichtungen an Tauchbehältern

1 siehe auch DGUV Regel 109-013

2 Im Spritznebelbereich sollen Strömungsgeschwindigkeiten von 0,3 m/s bis 0,4 m/s realisiert werden.